Mit wachsendem Bedarf an Hochvoltbatterien steigen die Anforderungen an Präzision, Rückverfolgbarkeit und Prozesssicherheit in der Fertigung. senswork bietet hierzu modulare Prüflösungen, die sich flexibel in bestehende Produktionslinien integrieren lassen – vom Zell-Stacking über das Laserschweißen bis hin zur End-of-Line-Inspektion kompletter Packs.

Lösungen im Überblick:

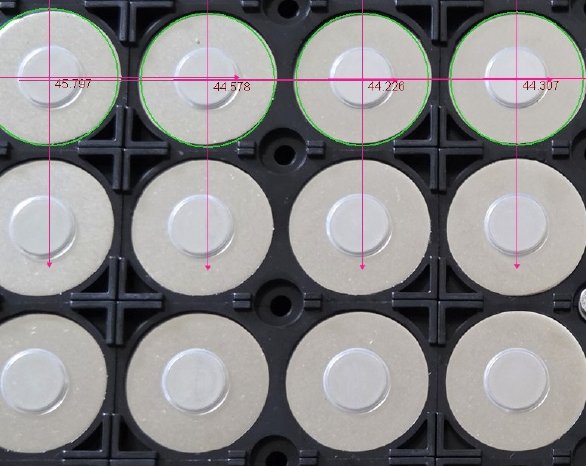

- Zell- und Modulprüfung: Kamerabasierte Systeme prüfen Lage, Orientierung und Ausrichtung einzelner Zellen vor dem Einbau in Module. Abweichungen werden sofort erkannt und automatisch kompensiert – für eine präzise Stapelgeometrie und zuverlässige elektrische Verbindung.

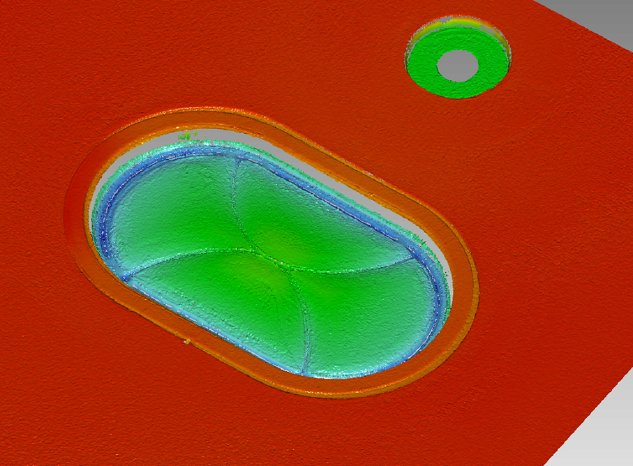

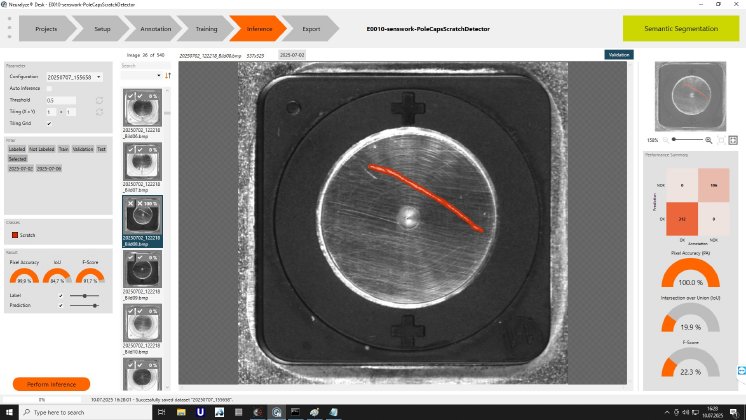

- Laserschweißnaht-Inspektion: Spezialisierte Bildverarbeitungslösungen erkennen Schweißspritzer, Nahtversatz und Risse an Hochstromverbindungen. Auch komplexe Kupfer- und Aluminiumverbindungen werden zuverlässig beurteilt – inline, mit hoher Auflösung und Prozessgeschwindigkeit.

- Etiketten- und Dichtheitskontrolle: OCR/OCV-Prüfungen stellen sicher, dass Labels korrekt platziert, lesbar und rückverfolgbar sind. Ergänzend kommen optische Systeme zur Versiegelungskontrolle und zur Prüfung auf Leckagen in Batteriegehäusen zum Einsatz.

- End-of-Line-Inspektion: Vor der finalen Freigabe des Batteriepacks sorgen hochauflösende Kameras für die Prüfung von mechanischen Merkmalen, Schraubverbindungen, Sicherheitskomponenten und elektrischen Kontaktpunkten. Die Ergebnisse werden automatisch dokumentiert und in das übergeordnete Qualitätsmanagementsystem übertragen.

Am Messestand erhielten Besucher praktische einen Einblick in die aktuelle Systemgeneration sowie Beispiele aus der Praxis. Besonderes Interesse galt der intelligenten Verknüpfung von Deep Learning, 3D-Inspektion und Automatisierung.