Anders stellt sich die Situation bei höheren Stückzahlen dar. Bereits ab mittleren Seriengrößen von rund 1.500 bis 2.000 Stück über die gesamte Projektlebensdauer rechnet sich in der Regel die Entwicklung eines kundenspezifischen Gehäuses. Zwar entstehen zunächst Werkzeugkosten, doch diese Investition amortisiert sich schnell, da die Serienpreise sinken, der Montageaufwand deutlich reduziert wird und sich mehrere Funktionen in einer einzigen Baugruppe integrieren lassen.

Zum Beispiel im Bereich Wearables oder bei Handsendern stößt der Einsatz von Standardgehäusen schnell an Grenzen. In diesen Anwendungen entscheiden Faktoren wie Ergonomie, Hygiene, Funktionsintegration und Wirtschaftlichkeit über den Erfolg des Produkts.

Genau an diesem Punkt setzt unsere Fallstudie an:

Ein Medizintechnik-Unternehmen plante die Entwicklung eines Patientenarmbandes mit integriertem Notrufknopf. Der erste Gedanke war, ein Standardgehäuse mit Zusatzkomponenten einzusetzen. Doch im direkten Vergleich erwies sich ein kundenspezifisches 2K-Spritzguss-Gehäuse als technisch sinnvoller und wirtschaftlich deutlich vorteilhafter – insbesondere bei den geplanten Stückzahlen im mittleren Bereich.

Die Standard-Lösung

Schon in der frühen Projektphase zeigte sich, dass die geplante Standardlösung aus mehreren Einzelkomponenten verschiedene Nachteile mit sich brachte. Das Konzept sah ein Standardkunststoffgehäuse vor, das mit einem separaten Silikonarmband kombiniert werden sollte. Zusätzlich war eine Folientastatur als Bedienelement vorgesehen, die auf das Gehäuse aufgebracht werden musste.

In der Summe ergab sich für die Standardlösung ein Preis von etwa 11,50 Euro pro Stück – bei gleichzeitig erhöhtem Montageaufwand und funktionalen Einschränkungen. Jede Baugruppe musste einzeln gefertigt, geprüft und montiert werden, was nicht nur Zeit, sondern auch Qualitätssicherheit kostete. Zudem wäre der Tragekomfort durch die konstruktionsbedingten Schnittstellen eingeschränkt gewesen, und die hygienischen Anforderungen der Medizintechnik wären nur schwer vollständig einzuhalten gewesen.

Die kundenspezifische Lösung

Als Alternative wurde ein speziell entwickeltes Gehäuse im 2K-Spritzgussverfahren realisiert. Dabei konnten unterschiedliche Materialeigenschaften in einem Bauteil kombiniert werden – ein weiches, hautfreundliches Armband mit einem stabilen, widerstandsfähigen Gehäusekern. Gehäuse, Armband und Notrufknopf wurden zu einer vormontierten Baugruppe zusammengefasst, sodass beim Kunden lediglich noch die Leiterplatte eingesetzt werden musste.

Das Ergebnis: ein deutlich reduzierter Montageaufwand, verbesserte Ergonomie und ein fugenarmes, hygienisches Design. Ein separater Deckel mit Dichtung sorgte zusätzlich für zuverlässige Dichtheit und erleichterte die Reinigung. Gleichzeitig bot das 2K-Verfahren Gestaltungsspielraum: Farben und Materialien konnten kombiniert werden, um Funktionsteile hervorzuheben und das Produkt optisch wie funktional aufzuwerten – ohne zusätzliche Nachbearbeitungsschritte.

Die Werkzeugkosten beliefen sich auf rund 41.000 Euro. Der Stückpreis der kundenspezifischen Lösung lag anschließend bei nur 3,84 Euro – ein klarer Vorteil ab mittleren Seriengrößen.

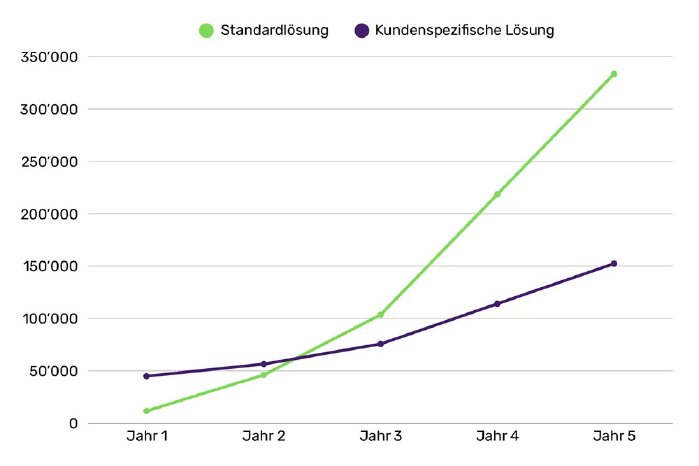

Über fünf Jahre mit insgesamt 29.000 Einheiten ergab sich eine klare Differenz: Die Standardlösung verursachte Kosten von rund 333.500 €, während die kundenspezifische Lösung bei lediglich 152.360 € lag. Eine Ersparnis von etwa 181.000 €, die bereits ab dem dritten Jahr spürbar wurde.

Fazit

Die Fallstudie macht deutlich:

Standardgehäuse können bei kleinen Stückzahlen und einfachen Anwendungen eine sinnvolle Wahl sein. Doch sobald Stückzahlen steigen und zusätzliche Anforderungen wie Ergonomie, Hygiene oder Funktionsintegration hinzukommen, ist die kundenspezifische Gehäuselösung in der Regel die wirtschaftlich und technisch überlegene Wahl.

Entscheidend ist dabei nicht nur der kurzfristige Einstiegspreis, sondern die Betrachtung der gesamten Produktlebenszeit. Wer bereits in der frühen Entwicklungsphase auf eine maßgeschneiderte Lösung setzt, profitiert langfristig von geringeren Gesamtkosten, höherer Qualität und einer besseren Marktpositionierung.