Galvanische Prozesse bieten vielfältige Vorteile in der Beschichtung von Bauteilen. Die Anwendungen reichen von funktionellen Schichtsystemen zum Korrosionsschutz bis hin zur Kombination mit dekorativen Eigenschaften. Letztere bieten umfassende Anwendungspotenziale im Design, insbesondere in der Automobilindustrie. In Kombination mit elementaren Werkstoffen wie Holz, Glas und Leder sind diese Innovationen verantwortlich für die hohe Wertigkeit zeitgemäßer Interieur-Ausstattungen [1]. Die Galvanisierung von Kunststoffen erzielt hier hohe Synergieeffekte durch die Prozesskombinationen im Kunststoffspritzgießen und der Beschichtung. Beispiele sind die freie Formgebung im Spritzgießen, der Leichtbaucharakter in Kombination der Werkstoffe und schließlich die Wertigkeit einer Echtmetalloberfläche in Optik und Haptik [2].

Bei der Herstellung verchromter Kunststoffoberflächen ist Chromtrioxid ein wichtiger Rohstoff. Dieser ist im Rahmen der REACH-Gesetzgebung zur Zulassung von Chemikalien autorisierungspflichtig. Dabei handelt es sich nicht um ein generelles Verbot zum Einsatz dieses Stoffes und der damit verbundenen Verfahren, vielmehr fordert die Autorisierung einen sicheren Einsatz im Produktionsumfeld sowie einen Nutzen für die Gesellschaft. Natürlich gilt: Bei seriensicheren Alternativen ist der Einsatz von Gefahrenstoffen zu substituieren. Stehen diese nicht zur Verfügung und zeigen die Anwendungen eine sichere Produktionsumgebung, so werden die Verfahren für den Einsatz autorisiert. Dies ist beispielsweise laut ECHA (Europäische Chemikalien Agentur) auch aus der Polycarbonatherstellung für den Stoff Bisphenol A bekannt [3].

Für die Verwendung von Chromtrioxid in der Galvanisierung sind von verschiedenen Konsortien Autorisierungsanträge gestellt worden. Einige haben einen Bescheid mit einer Autorisierungsdauer von zwölf Jahren erhalten [4], andere eine aktuelle Empfehlung zur Autorisierung von zwölf Jahren mit anschließender Überprüfung und gegebenfalls Verlängerung der Autorisierungszeit [5]. Dies entspricht den beantragten Autorisierungszeiträumen und unterstreicht den hohen Standard in der innereuropäischen Anwendung, in der Anlagentechnik sowie die Sicherheitsvorkehrungen bei den Betreibern. Trotzdem muss die Diskussion zu Alternativverfahren geführt werden, zum einen in der Galvanotechnik, zum anderen durch andere Beschichtungsverfahren. Im Zuge der Autorisierungsanträge sind Erhebungen zur Effizienz, Einsatzstoffen sowie technischen Möglichkeiten durchgeführt worden. Diese bieten direkte Vergleichsmöglichkeiten zwischen den Verfahrensoptionen in der Galvanik [6, 7] und alternativen Beschichtungsverfahren wie einer Lackierung und PVD-Beschichtung (Physical Vapor Deposition). Natürlich sind alle aktuell im Einsatz befindlichen galvanischen Beschichtungsverfahren vollständig REACH-konform.

Für einen direkten Vergleich der Verfahren ist im ersten Schritt entscheidend, dass die gleichen Zielsetzungen erfüllt werden müssen. Entsprechend werden Beschichtungen mit Chromoptik herangezogen, die Automobilstandards genügen und Freigabeprüfungen bestehen. Bei galvanisierten Kunststoffbauteilen ist der notwendige Schichtaufbau klar spezifiziert und zwischen den OEM vergleichbar. Anforderungen wie Schichthaftung, Chemikalienbeständigkeit, Korrosionsschutz und Abriebbeständigkeit werden erfüllt. Auch im Benutzerumfeld hat sich das System bewährt. Das Schichtsystem besteht aus dem Kunststoffsubstrat (ein ABS-Polymer oder PC/ABS-Blend) sowie einem anschließenden Schichtaufbau aus Kupfer, Nickel und Chrom. Die Schichtstärken können je nach Anwendungsbereich und Anforderungsprofil angepasst werden. Zum Beispiel können in der Nickelschicht der Glanzgrad eingestellt sowie die Korrosionsschutzsysteme integriert werden [8, 9, 10]. Werden alternativ Lacksysteme betrachtet, so ist ein mehrschichtiger Aufbau aus drei Lackschichten Stand der Technik, um eine Oberfläche ähnlich einer Matt-Chrom-Oberfläche zu erzielen. Diese Lackierverfahren sind aktuell nur vereinzelt verfügbar und können bisher nur durch umfassende fördermittelunterstützte Optimierungsprojekte wirtschaftlich abgebildet werden [11, 12]. Es lassen sich dabei die optischen Eigenschaften von Echtchrom-Oberflächen nachempfinden. Die Beständigkeitsprüfungen erzielen Ergebnisse nach Automobilstandards [11]. Diese hochqualitative Lackierung beinhaltet allerdings ebenfalls einen mehrstufigen Beschichtungsprozess und ist in der Prozesstechnik als höchst anspruchsvoll einzustufen. Entsprechend gibt es bisher wenig produzierende Unternehmen, die diesen Anforderungen gerecht werden. Ein detaillierter Vergleich der verfügbaren Lackierprozesse und galvanischen Beschichtungsverfahren zeigt, dass beide Verfahren nach aktuellem Stand der Technik höchst effizient sind. Die Galvanik ist aber in gängigen Serienfertigungen in vielen Belangen anderen Verfahren überlegen [13].

Neben Lackanwendungen werden auch physikalische Gasphasenabscheidungen als Alternativverfahren zur Galvanik diskutiert. Dabei werden sehr dünne Schichten aus Chrom über eine Verdampfung und gerichtete Gasphasenbeschichtung auf einer Bauteiloberfläche abgeschieden. Dies geschieht im Hochvakuum. Aktuelle Systeme zeigen allerdings massive Probleme in der Beständigkeit und Oberflächenqualität. Aus diesem Grund werden PVD-Schichten für diese Anwendungen immer als Schichtsystem mit einer Lackschicht als Grundlack sowie meist einer lackierten Deckschicht eingesetzt [14].

Im Folgenden werden die Herstellungsprozesse galvanisch veredelter Kunststoffbauteile mit denen von lackierten Bauteilen sowie mit PVD-Beschichtungen verglichen. Auch werden die Produktionskennzahlen sowie die Eigenschaften der Bauteile betrachtet.

Abgleich der Prozessabläufe

Generell werden im Folgenden drei Prozessoptionen verglichen. Der für Automobilanwendungen spezifizierte galvanischen Schichtaufbau (Kupfer/Nickel/Chrom), eine chromähnliche Dreischichtlackierung Chromeffektlack sowie der dreischichtige Aufbau für Lack und embedded PVD for Design Parts (ePD). Alle drei Verfahren beschichten Kunststoffsubstrate. Für die Galvanik sind hier ABS und PC/ABS-Polymere gängig und auf Grund der Haftungsmechanismen notwendig. In der Lackierung bieten sich ebenfalls diese Kunststoffe an, daher sind die Substratbedingungen bei allen drei Verfahren vergleichbar. Entsprechend können die Bauteile im Spritzgießverfahren als Serienprozess mit den bekannten Vorteilen hergestellt werden. Natürlich sind in allen Verfahrensvarianten auch Beschichtungen von anderen Polymeren mit Sonderverfahren möglich. Diese sollen aber im Weiteren nicht betrachtet werden.

Die Prozessabläufe nebst den wichtigen Zwischenschritten sind in der folgenden Tabelle für die drei Verfahren gegenübergestellt. Für die Galvanik wird der Automotiv-Schichtaufbau herangezogen, der sowohl in Matt- als auch Glanzoptik umgesetzt werden kann. Die Lackierung bezieht sich auf das Schichtsystem aus Grundlack, Basislack für die Chromoptik sowie einen abschließenden Klarlack zur Erzeugung der Beständigkeit. Ähnlich verhält es sich in der PVD-Beschichtung. Hier wird ebenfalls mit einem Grundlack und Klarlack gearbeitet, die mittlere Schicht wird allerdings als metallisches Chrom auf das Bauteil gedampft. In den Lackierverfahren sind ausschließlich matte Oberflächen ähnlich einer Matt-Chrom-Optik möglich, Hochglanz-Chromoberflächen können nur galvanisch oder per PVD erzielt werden. Der Basislack definiert bei den Lack- und PVD-Verfahren das Erscheinungsbild der Oberfläche in Bezug auf die Mattigkeit und Chromoptik, der Decklack ist für die Beständigkeit des Systems in Bezug auf Abrieb, Kratzfestigkeit und ähnliches notwendig [11, 12, 14].

Im Abgleich ist zu sehen, dass alle drei Verfahren zur Erzielung einer hochwertigen Optik deutliche Aufwendungen für den Schichtaufbau, die Bauteilreinigung und damit die Prozesslänge erfordern. Außerdem sind ein definierter Schichtaufbau sowie entsprechende Schichtverhältnisse zur Erzielung der Qualitätsanforderungen notwendig. In diesem Ablauf sind allerdings keine Mehrkomponentenbauteile betrachtet. Bei aktuellen Galvanikanwendungen ist die selektive Verchromung von Mehr-K-Bauteilen Stand der Technik in europäischen Fahrzeugen und ein wichtiges Element bei der Funktionsintegration bei Bauteilen [15]. So können beispielsweise Lichtleiter, Symbole oder Verclipsungselemente aus Polycarbonat direkt mit dem ABS als Mehr-K-Bauteil im Spritzgießen produziert werden. In der selektiven Galvanisierung bleiben diese Bereiche ohne zusätzliche Schritte frei von der Chrombeschichtung und können somit zum Beispiel durchleuchtet werden. Bei den Alternativen in der Lackierung sowie PVD-Beschichtung ist dies nicht durch die Prozessführung möglich, sondern muss durch aufwändige Maskierung in jedem Beschichtungsschritt erzielt werden. Entsprechend sind auch die klaren Abgrenzungen und die Detailtiefe der Selektivbereiche nicht in der Qualität der Galvanik zu erzielen. Erhöhte Kostenaufwände von 25 Prozent sind im Prozess zu erwarten [12]. Vergleiche und Differenzierungen in den Optionen der Verfahren werden im Weiteren diskutiert. Da für alle Verfahren die Bauteile auf Spindeln oder Gestelle aufgesteckt werden müssen, ist dieser Schritt nicht weiter betrachtet worden.

Diskussion der Ressourceneffizienz

Auf Grund der komplexen Prozessabläufe werden bei vergleichbarem Anlageninvest die beschichtbaren Quadratmeter pro Stunde als Maß für die Produktion herangezogen. Hier liegen Lackieranlagen mit neuester Anlagentechnik bei oben genanntem Schichtaufbau bei ca. 20m²/h, eine typische Galvanikanlage der BIA Gruppe bei ca. 28m²/h, ePD-Anlagen liegen laut Herstellern in einem Bereich bis maximal 30m²/h [5], wobei Praxiswerte von Anlagenbetreibern mit 15 bis 20m²/h angegeben werden.

Bei der Lackierung ist dabei in geförderten Referenzprojekten mit einem optimierten Ausschuss von 27 Prozent zu rechnen [12]. Im Vergleich liegen die Ausschusswerte der Galvaniklinien der BIA Gruppe über das gesamte Bauteilspektrum bei unter 10 Prozent. Angaben bei ePD-Beschichtungen von beispielsweise Außenverkleidungsleisten mit Automotivanforderungen liegen bei 20 bis 25 Prozent und damit im Bereich der Lackierung [5, 14]. Im Bereich des Rohteileintrags und somit des Kunststoffmaterials bei identischem Bauteil kann in der Galvanik mit einem deutlich effizienteren Ressourceneintrag gerechnet werden. Beispielbauteile wären Türverkleidungen mit einem Bauteilgewicht von etwa 80 Gramm, die in den verschiedenen Prozessen beschichtet werden. Bei einer Jahresmenge von 250.000 Stück ergibt sich allein bei diesem einen Artikel durch die Differenz im Ausschussverhalten ein Einsparpotenzial von über 3 Tonnen Kunststoff pro Jahr. Hochgerechnet auf die Kapazität einer Kunststoffgalvanik sind das etwa 60 Tonnen Kunststoff im Jahr. Unbeachtet sind hier die zusätzlichen Energieeinträge und Fertigungskapazitäten im Spritzgießprozess.

Die Hauptenergieträger in der Produktion sind sowohl bei den ePD-Prozessen (Lackierung und PVD-Beschichtung), bei der Lackierung als auch Galvanisierung elektrischer Strom sowie Wärmeenergie aus Erdgas. Hinzu kommt bei wasserbasierten Verfahren der entsprechende Wasserverbrauch. Konventionelle Lackierstraßen werden mit einem Energiebedarf von 42,2 kWh/m² angegeben, wenn sie zur Verarbeitung von Dreischichtsystemen geeignet sind. Optimierungsprojekte zeigen, dass bei sehr guter Abstimmung des Prozesses auf das Teilespektrum eine Reduzierung auf 21,0 bis 25,1 kWh/m² möglich ist [11]. Dabei werden die Ausschusswerte bereits berücksichtig. Der durchschnittliche Energiebedarf von Galvaniklinien mit Automobilanforderung liegt mit 24,8 bis 26,3 kWh/m² bereits seit Jahren in einem hoch effizienten Bereich [13]. Für die ePD-Verfahren liegen kaum reale produktionsbezogene Verbrauchsdaten vor. Für die Beschichtung im Vakuum mittels Magnetronsputtern gibt der Anlagenhersteller einen Wert von ca. 4,7 kWh/m² an (bei 100 Prozent Gutteilproduktion) [14]. Diese Angabe bezieht sich alleine auf die Metallisierung. Wenn für die Reinigung und die zwei Lackierschritte ähnliche Energieverbräuche angesetzt werden, wie bei einer hocheffizienten Lackierung, ergibt sich ein Energiebedarf von etwa 22 bis 24 kWh/m², was dem einer Dreischichtlackierung entspricht. Hinzu kommen die Anforderungen an die Produktionsumgebung, die bei den ePD-Verfahren im Bereich der Reinraumtechnik liegen sowie die deutlich geringere Beschichtungskapazität mit 15 bis 20 m²/h.

Unter Umwelt- und Sicherheitsaspekten ist im Bereich aller Lackierschritte zu betrachten, dass für die Erzielung der Oberflächenqualität und von Metalliceffekten ein hoher Lösemittelanteil in der Verarbeitung benötigt wird. Für die angegebene Zusammensetzung des Lack-Schichtsystems ist mit einer Lösemittelmenge von 187 ml/m² zu rechnen [11]. Diese sind als umweltbelastende und toxische Stoffe zwingend einer Verbrennung zuzuführen. Außerdem sind die Lackierkabinen als geschlossene Systeme mit gezielter Belüftung zu betrachten. In der Galvanik hat neben dem generellen Temperaturniveau mancher Bäder (zum Teil bis zu 70° C) sowie Säureanteilen vor allem die Verwendung von Chromtrioxid einen wichtigen Einfluss auf Umwelt und Sicherheit [5, 13]. Allerdings ist bei den führenden Anlagenbetreibern in der Galvanik für Automobilanwendungen auf Grund von Anlagentechnik, Sicherheitsvorkehrungen und Prozesswissen nur mit einem Minimum an Gefährdungspotenzial zu rechnen, dass in jedem industriellen Prozess berücksichtigt werden muss. Somit ist die Fähigkeit für industrielle Anwendung mit entsprechenden Sicherheitsaspekten bei allen drei Verfahren sichergestellt.

Qualitätskriterien für die Bauteile

Galvanisierte Bauteile sowie die alternativen Systeme mit Chromeffektlack und PVD werden in der Regel für optische und haptische Dekoranwendungen eingesetzt. Diese sogenannten emotionalen Oberflächen stehen für die Wertigkeit der Fahrzeuge und werden durch Werkstoffe wie Holz, Stein und entsprechend echtes Metall erzeugt [1]. Im Oberklasse-Segment spielen wertige Materialien sowie deren Einsatz als Dekore beispielsweise durch Holzintarsien oder Chromapplikationen eine wichtige Rolle. Die klare metallische Haptik galvanisierter Bauteile hebt diese von lackierten Oberflächen ab und unterstützt die Wertigkeit. Auf Grund der geringen Wärmeleiteigenschaften wirken lackierte Oberflächen (auch wenn eine dünne PVD-Schicht darunter ist) nur entsprechend einer normalen Kunststoffoberfläche und erzeugen nicht den Eindruck einer Echtmetalloberfläche. Die Wertigkeit der Bauteile geht verloren.

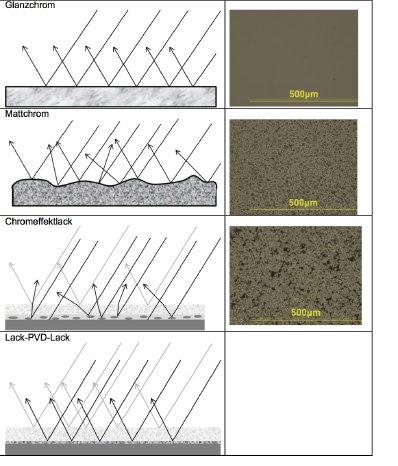

Die Haupteigenschaft neben der Haptik liegt im Dekor und dem optischen Eindruck. Hier wurde seitens der Chromeffektlacke viel Engagement in das Schichtsystem gesteckt, um einer galvanisierten Oberfläche nahe zu kommen. Jedoch ist es bis heute weder mit einer PVD-Lack-Kombination noch mit einer reinen Lacktechnologie möglich, das Reflexionsverhalten von Hochglanzchrom sowie die Wertigkeit einer Matt-Chrom-Oberfläche zu erzeugen. BIA hat in den letzten Jahren die Entwicklung OEM-spezifischer Matt-Chrom-Oberflächen unterstützt und diese mitentwickelt. Alternativ beschichtete Oberflächen orientieren sich an den Urmustern dieser durch die OEM freigegebenen Galvanikoberflächen. Referenzmessungen zeigen, dass sowohl Lack- als auch Chromvarianten in optischer Hinsicht ähnlich sein können. Die Lackoberflächen erreichen jedoch nicht die Oberflächeneigenschaften von Chrom bei Brillanz, Reflexion und Glanzgrad. Dabei ist die Oberflächenanmutung bei Lackoberflächen stark vom Betrachtungswinkel abhängig, was auf den Schichtaufbau zurückzuführen ist. So wird bei den Effektlackierungen die Optik durch eine Pigmentverteilung sowie Ausrichtung der Pigmente entlang der Geometrie erzielt. Bei Galvanikoberflächen ergibt sich die Optik auf Grund der metallischen Eigenschaften des Schichtsystems und ist somit unabhängig vom Betrachtungswinkel. Eine schematische Darstellung der Effekte ist in der folgenden Abbildung dargestellt.

Während beim galvanisch abgeschiedenen Metall die Lichtreflexion direkt auf der Oberfläche erfolgt, wird bei der Lackierung das Licht an der Oberfläche nur teilweise reflektiert. Die Optik der Galvanik wird durch die Glanznickelschicht und Einebnung der Substratoberfläche erzielt oder gezielt über die Mattnickel-Einbringung auf die jeweiligen OEM-Urmuster eingestellt. Die Abbildung zeigt, dass die Optik eines Galvanikbauteils eine elementare Eigenschaft der Schicht ist und kein lokal eingestellter Effekt. Bei Lackoberflächen wird der Effekt über die Reflektion im Betrachtungswinkel erzielt. Die meisten Lichtstrahlen werden an der Oberfläche gebrochen, dringen in die Lackschicht ein und werden an den eingebetteten Lackpartikeln reflektiert. Hinzu kommt eine zusätzliche Brechung beim Austritt aus der Oberfläche. Durch die Brechung an unterschiedlichen Schichten sowie die langen Wege innerhalb der Klar- und Effektlackschicht wird dem Licht seine natürliche Farbe genommen, so dass sich der Lichteindruck von dem des echten Metalls sichtbar unterscheidet. Dies wird durch die Freiformgeometrie aktueller Bauteile in der Produktion sehr komplex, wenn ein homogener Eindruck erzielt werden soll. Ergänzend ist bei PVD-Beschichtungen die optische Qualität stark von der Grundlackierung abhängig. Hier müssen Bindenähte oder Politurabzeichnungen des Rohteils ausgeglichen werden, da diese sonst in der sehr dünnen Metallschicht sichtbar sind.

Aber auch die Tendenz zu Car-Sharing und Poolfahrzeugen ist bei der Materialauswahl im Interieur ein wichtiger Faktor [16, 17]. So spielen die Kratzbeständigkeit, die Abriebbeständigkeit sowie Reinigungseigenschaften bei der höheren Nutzungsintensität eine zunehmende Rolle. Die Fahrzeuge werden durch die kontinuierlichere Nutzung als Sharing-Fahrzeug eine intensivere und kürzere Lebensdauer erfahren. Die Laufleistung von normalen acht bis zehn Jahren wird bei diesen Fahrzeugen innerhalb weniger Jahre in einem Zeithorizont von einem bis drei Jahren erzielt. Hinzu kommt die Nutzung durch unterschiedliche Personen und die dadurch notwendigen Reinigungseigenschaften der Oberflächen. Daher sind beständige Oberflächen für diesen Fahrzeugtyp entscheidend [16, 17]. Aus diesem Grund wird hier für das Umfeld Automotive-Innenraum eine hohe Beständigkeit gefordert. Diese wird durch Freigabetests geprüft und muss für jedes Schichtsystem sowie vom realen Bauteil erfüllt werden.

Im Bereich der Beständigkeitsprüfungen und Kratzfestigkeit zeigen die Systeme deutliche Unterschiede. Systeme mit einer PVD-Beschichtung ohne eine schützende Lackierung zeigen massive Abrieberscheinungen, die bis auf das Substrat gehen. Mit einer Schutzlack-Schicht werden die Ergebnisse besser und es zeigt sich lediglich eine leichte Verkratzung der Oberfläche. Hier genügen die Systeme mit einer Schutzlackschicht zum Teil den Freigabeprüfungen, sind aber bekanntlich im Feld anfällig. Die Metallschicht der Galvanik bleibt in dem Test unverändert und ist ebenfalls beim zusätzlichen Einsatz von Reinigungs-Chemikalien oder Sonnencreme dauerbeständig. Diese Eigenschaft von Galvanikbauteilen ist insbesondere in der Diskussion um hohe Reinigungs- und Nutzungsintervalle bei Car-Sharing-Anwendungen interessant, auch um die Wertigkeit der Fahrzeuge zu erhalten.

Fazit

Der Abgleich der Kennzahlen lässt bereits vermuten, dass der Preis eines Bauteils in der Lack- oder PVD/Lack-Variante nicht günstiger, tendenziell sogar teurer als in der Galvanik ist [12, 13]. Die komplexen Fertigungsverfahren, um an die elementaren Eigenschaften einer Galvanikoberfläche heranzureichen, fordern einen hohen technischen Anlagenstandard und führen gleichzeitig zu ressourcenintensiven Prozessen und hohem Ausschuss. Im Bereich der Effizienz, Umwelt- und Ressourcenschonung ist die Galvanik für Dekorbauteile als etabliertes und über Jahre optimiertes Verfahren konkurrenzfähig. Die Potenziale der anderen Verfahren zeigen aktuelle Forschungsanlagen vereinzelt auf, diese sind aber innerhalb des Artikelspektrums nur sehr begrenzt anzuwenden. Wird die Gesamtbilanz der Verfahren in Bezug auf umweltkritische Stoffe, Ressourceneinsatz und Bauteilqualität betrachtet, ist bei den Alternativverfahren kein Vorteil auszumachen, vielmehr zeigen die Anlagentechnik und damit Ausschusszahlen der Galvanik Vorteile für diese Technologie in der Serienproduktion.

Es bleibt aber festzuhalten, dass jedes System in bestimmten Marktbereichen Vorteile bietet und damit eine Co-Existenz innerhalb des Artikelspektrums beispielsweise bei Automobilanwendungen gerechtfertigt ist. Geometrieabhängig können bestimmte Bauteilbereiche über stromgeführte Prozesse nicht vollständig beschichtet werden. In diesem Fall gibt es bereits Anwendungen, die sehr gute Ergebnisse in der Lackierung zeigen. Anwendungen im Exterieur eines Fahrzeugs, die beispielsweise eine Radardurchlässigkeit bei Sensorik benötigt, ermöglicht eine PVD-Beschichtung. Allerdings ist die Galvanik insbesondere bei den bereits diskutierten Trends bei Car-Sharing oder hochwertigen Lösungen zur Funktionsintegration bei Ambiente-Beleuchtung, Materialkombination und Dekoranwendungen das Maß des aktuell technisch Umsetzbaren. So gut die Imitation der Galvanik durch Alternativen auch gelingt, an die Qualität und Wertigkeit einer echten Metalloberfläche kommen diese Verfahren nicht heran.

Literatur:

[1] Friedrich, J.: Automotive Design Trends Exterieur und Interieur 2015, ZVO Report,01/2011

[2] Dahlhaus, M.: Galvanisierte Mehr-Komponenten-Spritzgussbauteile als Funktionselemente im Automobil, WOMag, 03/2014

[3] N.N.; Homepage der Europäischen Chemikalien Agentur ECHA; https://echa.europa.eu; 01.10.2018

[4] Grohe AG: The use of Chromium trioxide for electroplating of different types of substrates with the purpose to create a long-lasting high durability surface with bright (shiny) or matte look (Functional electroplating with decorative character), ECHA Web Site: https://echa.europa.eu/de/applications-for-authorisation-previous-consultations?diss=true&search_criteria_ecnumber=215-607-8&search_criteria_casnumber=1333-82-0&search_criteria_name=Chromium+trioxide ; 01.10.2018

[5] FGK: Plating on Plastics for Automotive Applications (PoPAA), ECHA Web Site: https://echa.europa.eu/de/applications-for-authorisation-previous-consultations?diss=true&search_criteria_ecnumber=215-607-8&search_criteria_casnumber=1333-82-0&search_criteria_name=Chromium+trioxide ; 01.10.2018

[6] Dahlhaus, M.; Hammer, N.: Praxiserfahrungen mit der Verchromung aus III-wertigen Elektrolyten; Chrom 2020; 17.03.2017

[7] Heinzler, F.: Stand der chromfreien Kunststoffvorbehandlung; Chrom 2020; 17.03.2017

[8] Kanani, N.: Galvanotechnik, Hanser, 2000

[9] Suchentrunk, R. et al.: Kunststoffmetallisierung; 3.Auflage 2007, Eugen G. Leuze Verlag

[10] Dahlhaus, M. Auf Hochglanz gebracht – galvanisierte Kunststoffe im Automobilbau; J. Oberfl. Techn. ; 09/2001

[11] N.N.; Förderung für innovative Lackierlinie, J. Oberfl. Techn., 03/2018

[12] Bix, A.; Bix, J.; Bix, C.; Derißen, D.; Lodde, M.: Innovatives und umweltfreundliches Lacksystem für Automobil-Chrom-Optik, Abschlussbereicht BMUB-Umweltinnovationsprogramm Nr. 2136, 08/2017

[13] Heinzler, F. A.; Dahlhaus, M.: Hohe Wertigkeit bei effizienter und ressourcenschonender Fertigung; JOT Journal für Oberflächentechnik; 58/2018

[14] Oerlikon Balzer Coating Germany Gmbh: Comments and Response to Comments on Authorisation; Plating on Plastics for Automotive Applications (PoPAA), Comment 996; https://www.echa.europa.eu/documents/10162/840c2e54-906c-48de-a0bc-e6f4bb879998; 17.06.2016

[15] Heinzler, F. A.: Hochwertige Echtmetalloberflächen in Kombination mit Ambientebeleuchtung; Kunststofftrends im Automobil; Wolfsburg, 2017

[16] Pressemitteling Carsharing Verband Deutschland, , https://carsharing.de/alles-ueber-carsharing/carsharing-zahlen/aktuelle-zahlen-daten-zum-carsharing-deutschland; 01.10.2018

[17] Gerst, K.: Innenraum der Zukunft; Bensheimer Technologietag; Bensheim, 2017

Über die Galvano- und Oberflächentechnik:

Die Galvano- und Oberflächentechnik ist eine mittelständisch geprägte Industriebranche, die europaweit rund 440.000 Mitarbeiter beschäftigt, davon 50.000 in Deutschland. Allein in Deutschland erwirtschaftet die Branche einen Umsatz von ca. 7,5 Mrd. EUR. Die Struktur der Galvanobetriebe wird dabei von KMU dominiert, nur ein geringer Anteil der Betriebe erreicht Größen von mehr als 100 Mitarbeitern. Die Oberflächenbranche ist eine Schlüsselindustrie, deren Dienstleistung Voraussetzung für die Funktionalität von Bauteilen, Geräten und Maschinen nahezu jeder anderen Branche ist. Die Galvanotechnik verhindert dabei jährlich Korrosionsschäden von ca. 150 Mrd. EUR. Galvanotechnik ermöglicht eine zuverlässige Funktionalität einer Vielzahl unterschiedlichster Bauteile: Kein Auto verlässt mehr das Band, bei dem nicht wesentliche Teile oberflächenveredelt sind. Die moderne Medizintechnik ist ohne neuere Verfahren der Oberflächentechnik nicht denkbar, aber auch Bauwirtschaft und Sanitärindustrie, die Elektrotechnik und die Elektronikindustrie sowie die Flugzeugindustrie kommen ohne Oberflächenveredelung nicht aus.

Mehr Informationen: www.zvo.org