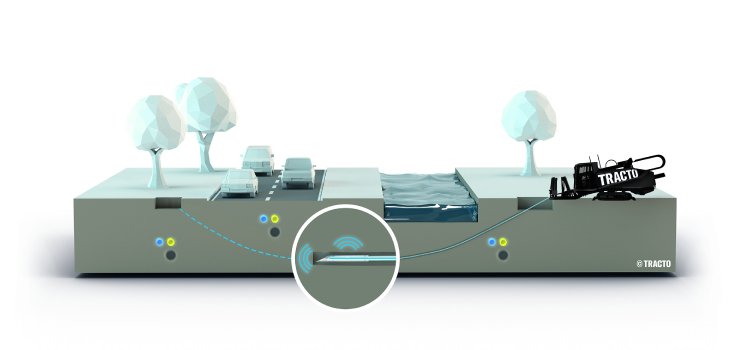

Beim Horizontalspülbohren (HDD) schiebt das Bohrgerät den rotierenden Gestängestrang vorwärts durch das Erdreich. Dabei werden die einzelnen Gestänge nach und nach miteinander verschraubt. Um die Position des Bohrkopfes permanent lokalisieren zu können, wird über eine dort eingebaute Sonde ein Signal übermittelt. Mit einem Walk-Over-Ortungssystem kann der Ortungstechniker dann die gesamte Bohrtrasse während des Bohrvorgangs ablaufen und damit den korrekten Verlauf des Bohrkanals sicherstellen.

In Situationen, in denen die vom Bohrkopf gelieferte Signalstärke nicht ausreicht, z.B. bei großen Bohrtiefen oder falls eine Walk-Over-Ortung aus Sicherheitsgründen nicht möglich ist, kommt in der Regel ein kabelgeführtes Ortungssystem zum Einsatz, d.h. ein Kabel in den Gestängen überträgt die Daten der Sonde im Bohrkopf. Bisher bedeutete das, dass die einzelnen Kabelabschnitte manuell ins Gestänge eingefädelt, gecrimpt und an den Verbindungsstellen abgedichtet werden müssen. Durch diese Zusatzarbeiten verlängert sich der Gestängewechsel jeweils um 5 bis 10 Minuten. Weitere Nachteile sind die recht niedrige Datenübertragungsrate des Kabels sowie die Tatsache, dass dieses nach jedem Bohrvorgang entsorgt werden muss.

Nachhaltige Lösung – effiziente Bohrungen

Zur Vereinfachung dieses Prozesses und zur maximalen Erhöhung der Datenübertragungsrate hat TRACTO das neue HDD-Inliner-Gestänge entwickelt. Das innenliegende, fest montiere Koaxialkabel ist wie der Verbinder wiederverwendbar. Es wird beim maschinellen Verschrauben automatisch verbunden, die Steckverbindung ist gegen Bohrspülung abgedichtet und hält einem Druck von über 100 bar stand. Die Konnektivität bleibt auch dann bestehen, wenn dennoch Flüssigkeit eindringt. Die hohe Datenübertragungsrate ermöglicht auch den Einsatz eines Radarsystems im Bohrkopf (ORFEUS), welches Hindernisse im Boden im Bereich des Bohrkopfs erkennt und HDD-Bohrungen noch sicherer macht.

Die neuen Inliner-Bohrgestänge von TRACTO können bei HDD-Bohranlagen aller Fabrikate eingesetzt werden und sorgen dafür, dass sowohl das kabelgeführte Bohren als auch das HDD-Verfahren insgesamt produktiver, sicherer und nachhaltiger werden. Die Stillstandzeiten der Bohranlage werden je nach Bodenbeschaffenheit um mehrere 100% reduziert, weil das manuelle Einfädeln des Kabels ins Gestänge wegfällt. Ein weiterer Vorteil ist die Erhöhung der Arbeitssicherheit, weil diese Arbeiten im Bereich der Bohrachse entfallen. Das HDD-Verfahren insgesamt profitiert, weil die Ortung von Fremdleitungen mittels Radarbohrkopf mit den ‚Smart Rods‘ möglich ist. Ebenso erlaubt die hohe Datenübertragungsrate ein breiteres Einsatzspektrum sowie eine verbesserte Kontrolle und Dokumentation für den Aufraggeber durch den Einsatz sensorgesteuerter Mess- und Regelungstechniken.