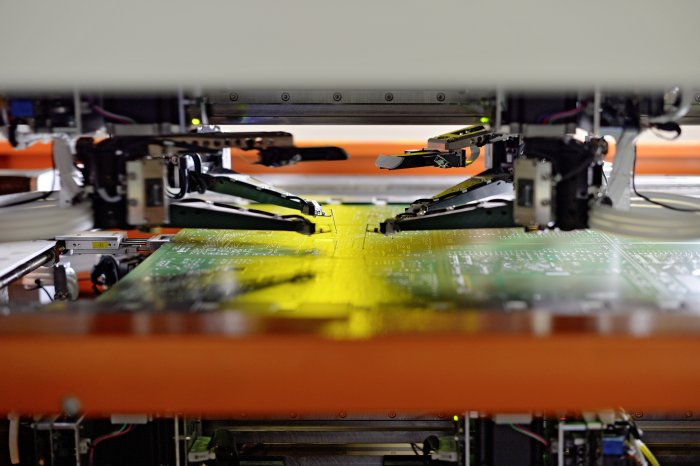

Katharina VÖLKER, Geschäftsführung, betont die Bedeutung von AOI als integralen Bestandteil der Qualitätssicherung: „AOI ist nicht als Insellösung, sondern als durchgängiger Prüfbaustein über alle Fertigungsstufen hinweg implementiert. Mit einer Mindeststruktur von 25 µ können wir dichte Geometrien reproduzierbar im Serienbetrieb erfassen – inline, rückverfolgbar und belastbar dokumentiert.“ Die eingesetzte AOI-Plattform aus der CIMS Galaxy 25-µ-Familie ist für die Prüfung line/space bis 25 µ geeignet. Microlight™ Gen II sorgt für eine homogene Ausleuchtung, während anpassbare Algorithmen die Detektionsleistung bei einer geringen False-Call-Rate stabilisieren. Für spezifische Aufgaben stehen Optionen wie 2D-Metrologie, finale Sichtprüfung sowie Laser-Bohrloch-Inspektion bereit.

Technisch ordnet sich die AOI in einen standardisierten Prozess ein: Als Bildreferenz dient die IPC-A-600; die Abnahme richtet sich nach der bestellten Klasse (2/3). Damit erfüllt PRECOPLAT die Erwartungen von Entwicklern, die explizit nach optischer Inspektion fragen – und koppelt visuelle Prüfungen mit den üblichen Normen und Nachweisen der Serienfertigung.

Am Ende des Produktionsprozesses wird eine elektrische Endprüfung durchgeführt. Im Rahmen dieser elektrischen Endprüfung werden Unterbrechungen und Kurzschlüsse gegen die aus Kundendaten generierte Netzliste abgetestet. Die Prüfung erfolgt abhängig von der Losgröße und dem Design über Prüfadapter (Paralleltest) oder Flying-Probe (Fingertester). Dabei werden Open-Prüfungen bei einem Netzwerkwiderstand von über 10 Ω durchgeführt, während Short-Prüfungen bei einem Widerstand von unter 10 MΩ zwischen unabhängigen Netzen ausgeführt werden. Fehlerhafte oder nicht eindeutig geprüfte Leiterplatten werden automatisch separiert, protokolliert und nach Nacharbeit vollständig erneut getestet. Gemäß der Richtlinien werden Produktions- und Prüfdaten für einen Zeitraum von mindestens 10 Jahren gespeichert bei Precoplat gespeichert. Die Dokumentation wird durch X-Ray-Messungen, wie beispielsweise die Lagenregistrierung und Schichtdickenmessung, ergänzt. "AOI erkennt – die E-Prüfung bestätigt; beides zusammen minimiert Feldergebnisse", betont Andreas BRÜGGEN, Geschäftsführer.

Für HDI-Designs ist das Via-Management von entscheidender Bedeutung. Das Via-in-Pad mit Microfilling ermöglicht kurze Übergänge in BGA/CSP-Zonen. Blind Vias werden direkt im Pad platziert, kupferverfüllt und planarisiert. Eine mögliche Alternative ist die Harzverfüllung (plugging). Diese eignet sich insbesondere für den Verschluss von durchgehenden Bohrungen mit einem Durchmesser von 0,10 mm bis 2,00 mm. Ein entscheidender Vorteil dieser Methode ist die vollständige Planarität der Pads. Für Blind Vias und Micro-Vias gilt eine Aspect Ratio von höchstens 1:1 (Bohrtiefe ÷ Durchmesser). Die entsprechenden Parameter sind in den "Technischen Lieferbedingungen (TLB), Empfehlungen und Design Rules für Leiterplatten" von PRECOPLAT transparent hinterlegt und werden im Design Rule Check projektbezogen abgesichert.

Der Nutzen ergibt sich aus dem Systemverbund: AOI liefert pixelgenaue, statistisch verwertbare Fehlerbilder; der E-Test bestätigt die elektrische Integrität; Impedanz-Engineering und HDI-Fertigung sichern die Funktion im Zielsystem. Durch die Verbindung einzelner Prüfschritte zu einem Closed-Loop werden Entwicklung und Fertigung gleichermaßen bedient – vom Muster bis zur Großserie. Dabei bleiben Taktzeit, Nachweisführung und Reproduzierbarkeit unverändert.