Redaktion:

Was macht Simulation eigentlich genau?

Wolfgang Müller:

Der richtige Einsatz von Simulation bereits zu Beginn der Produktentwicklung unterstützt Unternehmen dabei, schneller zu erkennen, wie sich Bauteile oder eine gesamte Baugruppe später verhalten werden. Wichtig dabei ist die frühe Erkenntnis über Bauteilversagen, Temperaturverhalten, Knickrisiko oder auch einfach nur die Verformung. Viele gute konstruktive Ideen können nicht umgesetzt werden, weil zu spät erkannt wird, wo es klemmt. Zum Schluss fehlt oft einfach die Zeit.

Redaktion:

Welches sind die Hauptargumente für Simulation?

Wolfgang Müller:

Da gibt es einige. Das Beste bei der Simulation ist die Möglichkeit, frühzeitig während der Produktentwicklung viele Tests machen zu können: ohne Materialeinsatz, ohne Maschinenzeiten, ohne Messaufbauten. Einfach mal eben so.

Redaktion:

Welche Unternehmen entscheiden sich heute für Simulation?

Wolfgang Müller:

Simulation setzt heute jeder ein, der unter Hochdruck am Markt neue Produkte platzieren will oder platzieren muss. Bei uns steigen heute viele kleine und mittelständische Unternehmen ein, während die größeren Kunden ihre Simulation Installation erweitern.

Redaktion:

Woran liegt das?

Wolfgang Müller:

Ich denke, es dringt immer mehr durch, wie aufwändig und kostenintensiv die klassische Produktentwicklung tatsächlich ist, wenn man alle Faktoren zusammenzählt. Dazu zählen Material- und Zeitaufwand ebenso, wie Gebühren für Abnahmen und Zertifikate. Kein Unternehmen will sich heute mehr eine unerwartete Fehlfunktion während einer Abnahme erlauben.

Prototypen sind durch Simulation selten vollständig zu ersetzen, aber für eine innovative Weiterentwicklung braucht man viele Tests. Und an diesem Punkt ist die Flexibilität und Schnelligkeit mit Simulation den klassischen Verfahren weit überlegen.

Redaktion:

Thema Kostendruck. Wie argumentieren Sie den Zugewinn durch den Einsatz von Simulation?

Wolfgang Müller:

Die Reduzierung von Prototypen ist vielerorts so wichtig wie Materialeinsparung.

Eine Beispielrechnung: Ein Unternehmen oder eine Abteilung mit 5 Mio. Euro Jahresumsatz setzt davon im Schnitt 40% für Material ein (Durchschnittswert Maschinenbau, gemäß den gängigen Verbänden). Hier entscheidet jedes einzelne Prozent über 20.000 Euro Haben oder Nichthaben. Wir sprechen bei einzelnen Bauteilen immer wieder über 5%, 10% oder auch 20% Einsparungspotenzial allein beim Materialeinsatz.

Redaktion:

Was empfehlen Sie den Unternehmen, die keine eigene Entwicklungsabteilung haben?

Wolfgang Müller:

Genau diese Firmen sind unsere stärksten Wachstumsmärkte: Wie stellt man es an, immer schneller innovative Neuigkeiten für den eigenen Kunden zu bauen?

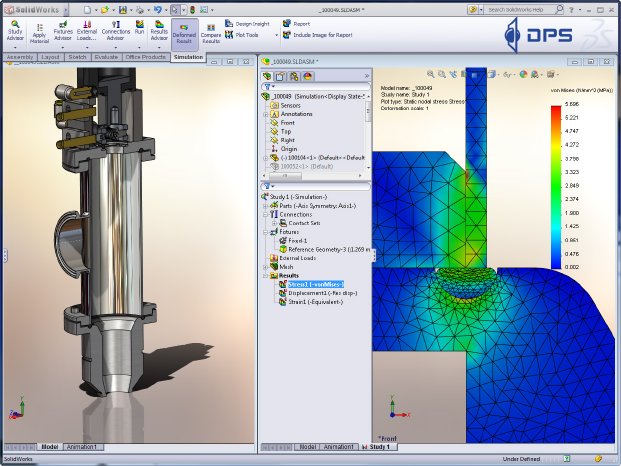

Für viele Unternehmen ist aber, so glaube ich, völlig unklar, wie leistungsfähig integrierte Simulationslösungen für den Konstrukteur heute sind. Integriert bedeutet, ein Konstrukteur bleibt in seiner vertrauten CAD-Umgebung. Im Einzelnen bedient er die Simulation mit der gleichen Philosophie wie bei der Modellierung, er kann dazu viele Aspekte seiner Berechnung mit den gewohnten konstruktiven Maßnahmen erledigen.

Ein erfahrener Konstrukteur sagte mir einmal am Rande einer Veranstaltung, dass er heute mit Simulation in der Lage ist, jede seiner Konstruktionen zu verbessern. In mindestens einem der Bereiche Gewicht, Belastbarkeit oder Kompaktheit holt er 30% raus.

Redaktion:

Wie schätzen Sie das Potential für kleinere Unternehmen ein, die aktuell 2 oder 3 Berechnungen jährlich an externe Dienstleister vergeben?

Wolfgang Müller:

Es zeigt sich immer wieder, dass hier ein ganz dicker Hund begraben liegt. Über diesen Punkt spreche ich mit allen Unternehmen, die zunächst glauben, die Investition in Simulation lohne sich für sie nicht. Fakt ist aber, dass diese Unternehmen nur die Aufträge zur Simulation vergeben, von denen sie sich etwas Besonderes versprechen. Demgegenüber stehen hunderte von Entscheidungen pro Jahr und Konstrukteur, die immer noch aus dem Bauch heraus dimensioniert werden (Erfahrungswerte). Da habe ich eine Anekdote eines unserer Kunden, der eine Komponente für hochgenaue Blechbearbeitung untersucht hat. Von fünf Verstärkungsrippen, die seit Jahren von erfahrenen Mitarbeitern angebracht wurden, ist nach der Simulationsuntersuchung keine mehr erforderlich gewesen. Da wurde Material eingespart und es konnten Fertigungsgänge aus dem Prozess genommen werden, die nachweislich keine Produktverbesserung gebracht haben. So eine Untersuchung hätte nie im Leben ein Unternehmen als Dienstleistung vergeben.

Redaktion:

Wie lange braucht ein Konstrukteur, um ein erfahrener Simulationsanwender zu werden?

Wolfgang Müller:

Durch die einfache Bedienung der Software kommen unsere Anwender mit wenigen Tagen Schulung gut an den Start. Ich bin immer wieder positiv überrascht, wenn bereits eine Woche nach Installation Einstiegs-Anwender bei uns anrufen, gerade eine Berechnung z.B. eines Wärmetauschers mit guten Ergebnissen durchgeführt haben und nun noch ein paar Fragen zur Dokumentation stellen. Dies ist nicht bei jedem so flott, aber auch kein ausgenommener Einzelfall. Man darf nicht vergessen, dass viele exzellente Konstrukteure ihre Aufgaben jetzt ohne Simulation lösen müssen. Da fängt keiner bei absolut null an. Wenn einmal klar wurde, dass jedes Ergebnis die Stufe zur nächsten Verbesserung bedeutet, dass die Zusammenhänge der Bauteilreaktion, als Beispiel nur mal der Spannungsverlauf, die Optimierungsrichtung anzeigt, dann nimmt der Ingenieur von sich aus jede Gelegenheit wahr, seine Erfahrungen zu machen.

Redaktion:

Kann man sagen, Simulation Software wertet den Konstrukteur auf?

Wolfgang Müller:

Hierzu ein klares Ja. Denn die Ergebnisse aus der Simulation und das daraus resultierende erweiterte Verständnis für die Sache verbessern die Position des Konstrukteurs in der Argumentation mit Kollegen, Vorgesetzten und Kunden ganz erheblich.

Redaktion:

Welche Auswirkung hat die Einführung von Simulation auf den Alltag des Konstrukteurs?

Wolfgang Müller:

Einerseits keine, anderseits erhebliche. Keine, denn der Konstrukteur bekommt mit und ohne Simulation zunächst die gleichen Fragen gestellt: Hält das Bauteil? Ist die Verformung okay? Wird das Blech knicken? Haben wir die Temperaturen im Griff? Ist das Teil, das Gerät oder die Maschine erst einmal ausgeliefert, beginnt vielfach der Bereich des Hoffens.

Was sich für den Konstrukteur erheblich ändert, ist die Sicherheit die er durch frühen Einsatz von Simulation gewinnen kann. Damit hält er den Schlüssel in der Hand und das zu einem Zeitpunkt an dem alle anderen immer erst hinterher schlauer sind.

Redaktion:

Wie genau rechnet eine Simulationslösung heute?

Wolfgang Müller:

Im Laborversuch lassen sich Abweichungen im Bereich Null-Komma-irgendwas im Vergleich zu Messungen erreichen. In der Praxis kommen die Toleranzen aus der Fertigung, den Materialchargen, dem Messverfahren und, und, und dazu. Eine belastbare Genauigkeitsklasse liegt in etwa bei 85% bis 95%, die mit vernünftigem Aufwand gut erreichbar sind.

Redaktion:

Welche Bedenken werden häufig genannt?

Wolfgang Müller:

Neben rein sachlichen Aspekten, vieles davon haben wir heute bereits angesprochen, haben anscheinend viele unglaublichen Respekt vor dem Thema Simulation. Da werden gerne mal Geschichten ausgepackt, die über zehn Jahre her sind. Die Entwicklung in der Simulationstechnik war in den letzten Jahren bahnbrechend. Die stark zunehmenden Installationen in kleinen und mittleren Unternehmen sprechen hier eine deutliche Sprache. Wer heute innovative Produkte sucht, egal in welchem Segment, der will in die Zukunft seines Unternehmens investieren. Da will keiner hören, was vor zehn Jahren gut gewesen sein soll.