Als einer von wenigen Lagertechnik-Ausrüstern entwickelt und produziert die Bito-Lagertechnik Bittmann GmbH mit Hauptsitz in Meisenheim sowohl Kunststoffbehälter als auch die Regaltechnik komplett selbst. Die beiden Geschäftsbereiche Kunststoffbehälter und Metalltechnik sind in verschiedenen Werken untergebracht. Während in Meisenheim die Regalfertigung angesiedelt ist, konzentriert sich das Kunststoffwerk im nahen Lauterecken auf die Entwicklung, Produktion, Kommissionierung und den Versand der Kunststoffbehälter. Das Kunststoffwerk befindet sich auf einem knapp 100.000 m² großen Grundstück (89.000 m² plus 10.000 m² Erweiterungsoption) – 23.000 m² davon sind bebaut. Rund 100 Fachkräfte sind dort beschäftigt und bilden von der Produktentwicklung bis zum auftragsgesteuerten Versand die gesamte Prozesskette zur Herstellung und Distribution von Bito-Kunststoffbehältern ab.

Kapazitäten für über 350 verschiedene Behälter-Typen

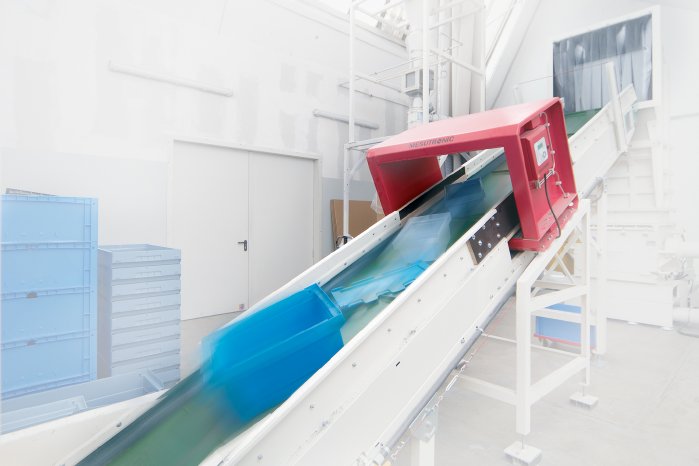

Leistungsfähigkeit und Automatisierungsgrad der Produktionseinrichtung in Lauterecken sind so ausgelegt, dass sie mehrschichtig und damit effizient und wirtschaftlich betrieben werden können. Das Werk arbeitet demnach im Drei-Schicht-Betrieb an fünf, optional an sechs Tagen pro Woche – je nach Auftragslage. Grundsätzlich wird strikt auftragsorientiert und nur sehr begrenzt auf Lagervorrat produziert. Das bedingt die Vorhaltung entsprechender Fertigungskapazitäten. Für die Herstellung der 350 verschiedenen Typen an Kunststoffbehältern, die sich hinsichtlich Farbe, Größe und Ausführungen sowie Zubehöre unterscheiden können, stehen derzeit 15 Spritzgießmaschinen mit Schließkräften von 1.500 bis 20.000 kN zur Verfügung. Diese Anlagen werden zum Großteil aus dem zentralen Silosystem mit Rohmaterial versorgt und sind mit Angusspickern und Entnahmerobotern ausgerüstet. Die weitere Bearbeitung und Veredelung der Behälter wie Barcode-Etikettierung, Anbringen von Wasserablauflöchern oder Aufdrucken von Firmenlogos erfolgt dann auf 11 Bearbeitungszentren, die teilweise ebenfalls auf Robotersystemen basieren.

Qualität im Mittelpunkt

Die zentrale Rohmaterialversorgung der Spritzgießmaschinen besteht aus einer Freisiloanlage mit insgesamt 14 Einzelsilos, die jeweils eine Füllkapazität von 34 Tonnen haben. Der Durchsatz an Rohmaterialien in Form von Granulaten beläuft sich pro Monat auf mehr als 400 Tonnen. In der Hauptsache handelt es sich hier um Polypropylen (PP) und Polyethylen (PE). Zusätzlich wird Recyclingmaterial verwendet. Zur Verwendung kommt dabei aus Qualitätsgründen nur im eigenen Betrieb verarbeitetes und recyceltes Material – und davon auch wiederum nur ein begrenzter Anteil für spezielle Produkte.

Der Maschinenpark befindet sich auf einem technisch hohen Standard. Dafür werden auch immer wieder Maschinen ausgetauscht. Dies fördert sowohl die Produktivität als auch die Effizienz und unterstützt die Bemühungen um nachhaltige Ressourcenschonung. Außerdem sinken so die Betriebskosten sowie der Aufwand für die Instandhaltung und Reparatur. Durch die Installation der jeweils neuesten Maschinengeneration konnte die Ausbringung um 24% gesteigert, die Produktionszeiten verkürzt und die Produktqualität weiter erhöht werden.

Steigerung der Produktion um 37%

Für die Komplettierung, Nachbearbeitung und Zubehörmontage der Kunststoff-Behälter stehen 11 Bearbeitungsstationen zur Verfügung. Dabei handelt es sich um zwei Vibrations-Schweißanlagen, zwei Bohr- und Fräszentren, drei Etikettierstationen, eine Tampondruck-, eine Siebdruck- und zwei Heißprägemaschinen. Durch die sukzessive Installation neuer und effizienterer Fertigungssysteme konnte die Behälterproduktion im Zeitraum von acht Jahren (2000 bis 2008) auf fast fünf Millionen Einheiten gesteigert werden. Allein im Zeitraum von 2005 bis 2008 ergab sich hier ein Produktionszuwachs von 37%.

Der Kommissionier- und Versandbereich gliedert sich in drei Kommissionierzonen und bietet eine ganze Reihe an Lkw-Direktverlademöglichkeiten. Damit ist man in der Lage, am Tag etwa 100 Lieferaufträge ganz unterschiedlicher Umfänge komplett abzuwickeln und terminorientiert auf den Weg zum Kunden zu schicken.

Im Einklang mit der Umwelt

Die Grundsätze des Inhabers Fritz August Bittmann beinhalten, dass die Entwicklung und Herstellung der Produkte mit arbeits- und umweltpolitischen Aspekten immer im Einklang sein müssen. Deshalb wird sowohl beim Bau der Industriegebäude und deren Ausrüstung als auch bei der maschinen- und anlagentechnischen Ausstattung seit Jahren auf Umweltschutz und Ressourcenschonung geachtet. Die einzelnen Maßnahmen sind vielschichtig. Unter anderem zählen dazu: das Recycling und Einmahlen von nicht verkaufsfähigen sowie zurückgenommenen, gereinigten Behältern – Steigerung des Recyclateeinsatzes von 2007 auf 2008 um 48% und von 2008 auf 2009 um 63%; Einsatz neuer, effizienterer sowie energiesparender Maschinen – Hybridmaschinen mit hydraulischen Bewegungsabläufen und servoelektrischem Spritzvorgang sparen rund 25% Energie gegenüber herkömmlichen hydraulischen Spritzgießmaschinen; Nutzung der kalten Außenluft im Winter zur Kühlung von Hydraulikanlagen und Werkzeugsystemen und Optimierung der Kühlanlage – trotz 66% mehr Kühlleistung und Verbesserung der Hydraulikkühlleistung um 10% konnten jährlich 2.500 m³ Trinkwasser, 66% der zur Aufbereitung benötigten Chemikalien und rund 360.000 kWh Energie gespart werden.

5.661 Zeichen inkl. Leerzeichen