Die bisherigen Handlackierplätze für die Lkw-Achsen im Mercedes-Benz Werk Gaggenau sollten auf automatische Lackierung umgestellt werden. Ein Grund dafür war die neue VOC-Verordnung, die eine Reduzierung der Lösemittel im Lack vorschreibt. Die Firma Daimler entschied sich für eine automatische UV-Lackieranlage, die die VOC-Vorschriften noch unterschreitet.

Die Vorteile der UV-Härtung liegen auf der Hand. Die schnelle Aushärtung von Lacken mittels UV-Strahlung macht Schluss mit langen Wartezeiten, bis die Werkstücke weiterverarbeitet werden können. In Sekundenschnelle härten die Lacke bei besserer Oberflächenqualität aus. In nur 65 sec. Belichtungszeit ist eine ca. 2,50 m lange, komplett montierte Achse ausgehärtet und kann direkt weiterverarbeitet werden. Auch platz- und energieaufwändige Trockner gehören der Vergangenheit an. Bisher waren für 1,2 to Achsen 80 m lange Trocknerkabinen notwendig - jetzt reichen 6 m!

Die neuen Oberflächen sind widerstandsfähiger und erfüllen damit die gestiegenen Kundenanforderungen. Guido Helm zuständig bei Daimler Trucks für Material- und Prozessentwicklung im Coating-Bereich stellt erfreut fest: "Bei den bisher eingesetzten Lackmaterialien (Hydro oder Lösemittellacke) kann die geforderte Korrosionsbeständigkeit der Achsen nur durch einen zweischichtigen Lackaufbau mit Primer und Decklack sichergestellt werden. Bei dem UV-Lack handelt es sich um einen Einschichtlack, der Grundierungs- und Decklackeigenschaften vereint und in nur einem Applikationsschritt aufgetragen wird. Ein Primer wird hier also nicht mehr benötigt." Dies spart Zeit und Kosten. Zudem wird bei dem Prozess weniger Energie verbraucht, da das Aufheizen und Abkühlen für den Trocknungsprozess wegfällt. Weitere Pluspunkte: Overspray kann rückgewonnen werden und die UV-Lacke sind nahezu lösemittelfrei.

UV-Härtung ist bei einfachen, glatten Oberflächen, wie in der Druck- und Möbelindustrie oder bei Bodenbelägen schon lange im Einsatz. Später gelang es, einfache, kleine dreidimensionale Teile mit diesem Verfahren auszuhärten. Aber komplexe, große, hinterschnittene Teile schienen bisher für dieses Aushärtungsverfahren nicht geeignet, da die UV-Strahlung diese Reichweite, bzw. Intensität nicht hatte.

Daimler und Sturm forschten und testeten gemeinsam im hauseigenen Lackiertechnikum und führten die UV-Aushärtung unter Stickstoffatmosphäre durch. Die Inertgasfüllung des Raumes zwischen UV-Strahlungsquelle und lackierter Substratoberfläche bringt gleich mehrere Vorteile mit sich. Zum einen erreicht mehr Energie die Substratoberfläche, da unerwünschte Nebenreaktionen in der Umgebung - z.B. Ozonbildung unterbunden bzw. verhindert werden. Zum anderen gehen die reaktiven Radikale im Lack ausschließlich Verbindungen mit Lackbestandteilen ein - auch hier können unerwünschte Fehlverbindungen mit der Umgebung nicht stattfinden. Somit führt die Inertisierung bei der Aushärtung von UV-Lacken zu einer vollständigen Durchhärtung.

Durch diese neue Strahlungsintensität können die Strahler weiter entfernt angeordnet werden und erreichen auch so in sekundenschnelle beste Aushärtungsergebnisse. Diese Möglichkeit ist an sich bekannt, konnte aber bisher noch nicht erfolgreich umgesetzt werden. Daimler und Sturm ist dies jetzt gelungen. Natürlich ist nicht nur die Stickstoffatmosphäre entscheidend, sondern viele weitere Parameter. Strahlerentfernung, -positionierung, -geometrie und Dauer - um nur ein paar zu nennen, sind ebenfalls genau zu berücksichtigen.

Seit 1994 entwickelt, plant, konstruiert und baut die Sturm Maschinenbau GmbH aus dem niederbayerischen Salching automatische Beschichtungsanlagen. Schon die erste Beschichtungsanlage hatte bereits UV-Technologie im Einsatz. Nun ist ein weiterer Meilenschritt nach 15-jähriger UV-Erfahrung erreicht: die Aushärtung von großen, komplexen Teilen mit UV-Strahlung.

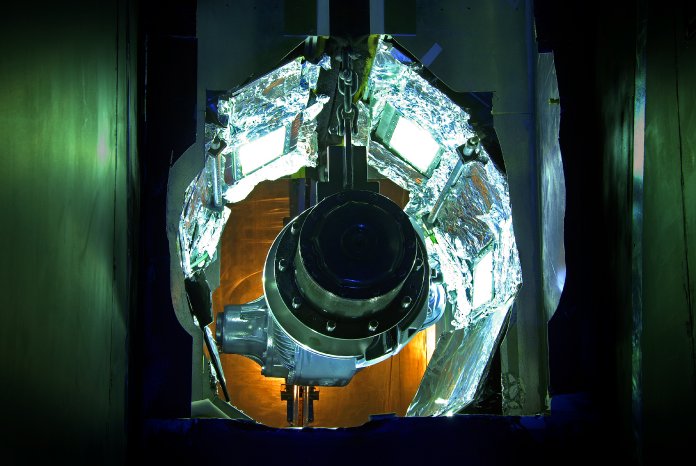

Das neue Aushärteverfahren wurde nun in der jüngsten Achslackieranlage im Mercedes-Benz Werk Gaggenau realisiert. Fertig montierte Lkw-Achsen werden mit UV-Lack lackiert - in einer Anlage, die auch Flexibilität und Prozesssicherheit bietet. So wurden zwei Roboter-Lackierlinien mit je zwei Lackierkabinen gebaut, die auch bei der gesamten Zu- und Abluftsteuerung völlig getrennt angelegt sind. Im Regelbetrieb verteilt ein Zuführpuffer die Achsen auf die zwei Linien. Bei Wartungsarbeiten oder eventuellen Ausfällen einer Lackierzelle kann die andere Linie alleine betrieben werden. Für weitere Unabhängigkeit sorgt die von Daimler gewünschte dritte Linie, in der weiterhin manuell lackiert wird. Hier werden Sonderfarben, die ca. 5% des Durchlaufvolumens ausmachen, manuell aufgebracht. Dazu werden Lösemittellacke verwendet, die in einem Umlufttrockner ausgehärtet werden. Eine Umleitung auf diese manuelle Linie ist jederzeit möglich.

Auf der Ebene 4 - auf der Lackieranlage - ist ein Leitstand mit Überwachungs- und Steuerungszentrum eingerichtet. Der Leitstand dokumentiert alle Abläufe und zeigt sofort und zielgenau Störungen und mögliche Ursachen an. Der Produktionsablauf wird nicht nur durch Zahlenreihen dokumentiert, sondern auch grafisch für den schnelleren Überblick dargestellt. Anwenderfreundlich können so Störungen in kürzester Zeit aufgespürt und behoben werden.

"Einen echten Gewinn für Umwelt und Unternehmen bringt die Overspray-Rückführung." so Thomas Häussler, Projektleiter der Sturm Maschinenbau GmbH. "In drei Filterstufen wird der überschüssige Lack gefiltert und größtenteils rückgeführt. Erste Filterstufe stellen die Rakel-Bänder dar, die den Overspray beim Appliziervorgang direkt auffangen. Die Bänder sind in den vier Lackierkabinen hinter und unterhalb der Achsen angebracht. 80% des Oversprays werden hiermit aufgefangen. Filterstufe 2 sind mehrlagige, ca. 2 m im Durchmesser große Rakelscheiben. Sie fangen verbleibende Lackreste auf und recyclen ca. weitere 15% des Oversprays." Die restlichen 5% Overspray werden durch Filtermatten festgehalten. Die drei Filterstufen ermöglichen 90-95% Rückgewinnung des Oversprays, dies spart bares Geld und schont die Umwelt.

Im Herbst 2009 ging die Anlage in Produktion. Hans Maier, Projektleiter Technologie-Entwicklung der neuen UV-Anlage im Mercedes-Benz Werk Gaggenau fasst abschließend zusammen: "Die Entwicklung der überaus komplexen Technologie, des neuartigen Prozesses und eines neu zu konzipierenden Lackmateriales war eine riesige Herausforderung, welche ohne den enormen Einsatz und die enge Zusammenarbeit der gesamten lackiertechnischen Kompetenzen der Firmen STURM, WÖRWAG (Lack) und DAIMLER nicht möglich gewesen wäre.

Diesen großen technologischen Sprung zu wagen war eine mutige unternehmerische Entscheidung. Allen Beteiligten war klar, dass es noch eines erheblichen Entwicklungsaufwandes während der Realisierung- und Inbetriebnahme-Phase bedurfte, um eine vollständige Serienreife in Bezug auf Prozess-Sicherheit und Qualität zu erreichen."

Technische Informationen:

UV-Lackierlinien:

4 UV-Lackierkabinen mit Umluftmenge ca. 19.500 m³/h je Kabine

Frisch/Abluftmenge ca. 6.000 m³/h je Kabine

UV-Trockner Leistung max. 288 W/cm

Taktzeit UV-Härtung: 90 sec., 65sec. effektive Belichtungszeit

Stickstoffverbrauch ca. 100 m³/h

Manuelle Lackierkabine:

Zu-/Abluft ca. 34.000m³/h

Umlufttrockner ca. 30.000 m³/h

Leistung max. 100 KW

Förderanlage:

P&F Förderer

1,7 min / Aufnahmegehänge

Zum Preis: Erster Innovationspreis der Welt (r)

Seit 1980 zeichnet der Wirtschaftsclub Rhein-Main mit diesem - nach einer Idee des Präsidenten Dr. Ernst Gloede entstandenen - Preis jährlich die innovativsten deutschen Unter-nehmen aus. Aus den 320 zuvor dem Wissenschaftler Ausschuss übermittelten Einreichungen, wurden in jeder Kategorie fünf herausragende technische wissenschaftliche oder geistige Innovationen als Finalisten nominiert. Diese wurden anschließend dem unabhängigen Entscheidungs-Kuratorium zur endgültigen Entscheidungsfindung vorgelegt. Es wurde intensiv diskutiert in diesem honorigen Kreis aus bekannten Persönlichkeiten der Wirtschaft und Forschung, dem unter anderen auch der Nobelpreisträger Prof. Dr. Klaus von Klitzing und der Astronaut Dr. Ulf Merbold angehören. Prof Dr. Utz Claassen sprach im Namen vieler Kuratoriumsmitglieder, wenn er zum Ausdruck brachte, dass er sichtlich beeindruckt war von der Qualität der eingereichten Innovationen und ihm die Wahl der Sieger dieses Jahr ganz besonders schwer gefallen sei.

Frau Dr. Annette Schavan, Bundesministerin für Forschung und Bildung wird zusammen mit Vertretern der Stifter: Deutsche Telekom, Messe Frankfurt, Moonlight, MC IT Solutions und b+p Beratung Personal die diesjährigen Sieger und Finalisten für ihre bedeutenden Innovationen auszeichnen.

Als Auszeichnung erhalten die Sieger jeweils eine wertvolle Skulptur, die von dem bekannten Frankfurter Maler und Bildhauer Bernd Fischer im Rahmen eines Wettbewerbs an der Frankfurter Städel-Schule, Staatliche Hochschule für bildende Künste, geschaffen wurde.

Der bekannte TV Moderator Cherno Jobatey wird durch das hochkarätige und interessante Abendprogramm führen, das seinen Abschluss erst in den frühen Morgenstunden in einer trendigen Gala- Disco finden wird.

Detaillierte Informationen zu den genannten Finalisten erhalten Sie unter: www.innovationspreis.com

Weitere Informationen erhalten Sie von:

Sturm Maschinenbau GmbH

Industriestraße 10

94330 Salching

www.sturm-gruppe.com

info@sturm-maschinenbau.com

Tel. 0 94 21 / 55 20 168

Projektleiter: Thomas Häussler