Die Wärmefluss-Thermographie kann mit Hilfe von Infrarot-Wärmebildkameras innere Strukturen von Bauteilen unterhalb der Materialoberfläche analysieren. Das Messprinzip ist schnell erklärt: Ein Bauteil wird lokal erwärmt, so dass sich aufgrund des Temperaturgefälles ein Wärmefluss durch die zu analysierende innere Struktur ergibt. Der zeitliche Temperaturverlauf wird als direkte Auswirkung des Wärmeflusses durch das Bauteil mit einer hochauflösenden Infrarot-Kamera gemessen. Die resultierenden Infrarot-Bildsequenzen ("Wärme-Videos") werden von Bildverarbeitungsalgorithmen ausgewertet und zu einem objektiven Prüfergebnis verdichtet.

Seit Einführung des Laserschweißens in der Automobilindustrie stellte die effiziente und kostengünstige Prüfung von Laser-Schweißnähten ein bisher nicht befriedigend gelöstes Problem im Karosserierohbau dar. So musste sich die Industrie bislang z.B. mit einer manuellen Stichprobenprüfung behelfen, bei der mittels Hammer und Meißel ("Meißelprobe") lasergeschweißte Karosserieteile zerschlagen wurden, um anhand der zerstörten Schweißnähte, die Qualität der Schweißprozesse näherungsweise beurteilen zu können. Nach mehrjähriger Entwicklungszeit und erfolgreicher Erprobung der neuen Wärmefluss-Prüftechnik bei Automobilherstellern und Zulieferern ist der Thermosensorik GmbH nun ein Durchbruch gelungen: Die "Meißelprobe" kann durch eine zerstörungsfreie Prüftechnik ersetzt werden! Aufgrund ihrer Schnelligkeit und Prüfqualität ist sie in der Lage, bis zu 100% der lasergeschweißten Karosseriebauteile zu prüfen. Die neue Prüftechnik beruht darauf, dass jede mechanisch hinreichend stabile Schweißverbindung auch eine entsprechend gute Wärmeleitfähigkeit und damit einen hohen Wärmefluss aufweist.

Thermosensorik-Anlagen zur Prüfung von Laserschweißnähten setzen ein leistungsstarkes Blitzsystem zur kurzzeitigen Erwärmung der zu prüfenden Bauteile um wenige Grad und eine hochauflösende Thermosensorik Infrarot-Kamera ein, die auch im rauen Fertigungsumfeld mit einer Temperaturauflösung von ca. 0,01°C messen kann. Um den jeweiligen Randbedingungen in der Fertigung von Automobilherstellern und Zulieferern gerecht werden zu können, wird entweder der Prüfling mit einem Roboter zwischen fest montiertem Blitz und Infrarot-Kamera positioniert oder Blitz und Infrarot-Kamera werden robotergestützt um ein fixiertes Bauteil herum in die jeweiligen Prüfpositionen geführt. Der Prüfdurchsatz ist abhängig von der Geometrie des Bauteils. Mit den bisher realisierten Prüfanlagen können bis zu 60 Laserschweißnähte pro Minute geprüft werden.

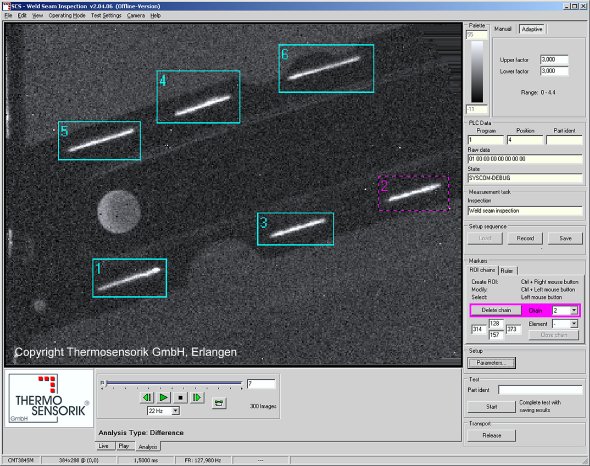

Die Thermosensorik-Prüftechnik qualifiziert die Laserschweißnähte ohne jede Berührung des Bauteils und ohne Eingriff eines Prüfers. Abweichungen von der vorgegebenen Schweißqualität wie z.B. fehlende Anbindung ("Falsche Freunde"), fehlerhafte Nahtlängen, Durchschüsse, Einschüsse und Einschnitte werden vollautomatisch erkannt und den entsprechenden Fehlerklassen zugeordnet.

Damit ergibt sich im Vergleich zur "Meißelprobe" eine Liste von Vorteilen für Laserschweißnaht-Prüfanlagen der Thermosensorik GmbH: Kosteneinsparung durch Vermeidung von Prüfschrott, Zeiteinsparung durch Prüfung von bis zu 60 Laserschweißnähten pro Minute, Steigerung der Prüfqualität durch objektive, dokumentierbare Prüfergebnisse, Ausschussminimierung durch frühzeitige Erkennung von Verbindungsfehlern, Steigerung der Arbeitsqualität durch vollautomatische Prüfung (Tätigkeiten wie die manuelle Prüfung mit Hammer und Meißel können vermieden werden), Steigerung der Prüfqualität durch Anhebung der Stichprobengröße bis hin zur 100% Prüfung. Werden die Prüfanlangen zur 100%-Prüfung eingesetzt, kann die Produktqualität zusätzlich durch vollständig dokumentierte Prüfergebnisse und Bauteil-Verfolgbarkeit gesteigert werden.

Manfred Böhm, Technischer Leiter der Thermosensorik GmbH: "Nach jahrelanger Forschung und Entwicklung, anfangs auch noch im Rahmen von BMBF-Forschungsaufträgen sowie nach ersten erfolgreichen Installationen bei Pilot-Kunden ist unsere Technologie reif für den harten Serienprüfeinsatz."

Dr.-Ing. Christoph Döttinger, Leiter Vertrieb & Marketing der Thermosensorik GmbH: "Wir freuen uns, nach Erteilung der Basis-Patente, die vollautomatische Laserschweißnaht-Prüfung nun der Öffentlichkeit vorstellen zu können. Auf unserem Automatica-Messestand werden wir live ein Karosseriebauteil eines Serienfahrzeuges prüfen und die Leistungsfähigkeit unserer Technologie präsentieren."

Thomas Hierl, Geschäftsführer der Thermosensorik GmbH: "Die durchgängige Beherrschung der gesamten Technologiekette war für uns die Voraussetzung zu dieser Innovation: Erst das bereichsübergreifende Zusammenwirken unseres Know-hows, von den hochauflösenden Infrarot-Kameras über Robotersteuerung und Automatisierungstechnik bis hin zur Echtzeit-Bildverarbeitung von 16 Bit Infrarot-Bildsequenzen, führte zu dem heute vorgestellten Erfolg."