La construcción de herramientas es uno de los sectores que desde hace tiempo deben hacer frente continuamente a unos requisitos cada vez más estrictos. Con una marcada orientación al cliente, esta exigencia se concentra especialmente en la durabilidad y la calidad de las herramientas: «En este sentido, no solo se exigen unas tolerancias muy estrechas, sino también una larga durabilidad de las herramientas», subraya el gerente, Hans-Jürgen Kröger. «No en vano, la base de un proceso de producción rentable es contar con una herramienta precisa y capaz de cubrir las necesidades, que funcione sin errores incluso después de años y miles de ciclos de fabricación». Se trata de exigencias a las que Werkzeugbau Kröger debe hacer frente día tras día, además bajo una considerable presión en cuanto a plazos. En opinión de Michael Sieve, responsable en Kröger de las compras técnicas y de la tramitación de ofertas, la empresa supera estos retos con éxito, algo de lo que está orgulloso. Werkzeugbau Kröger GmbH opera en el mercado desde el año 1998 «siempre al pie del cañón para nuestros clientes», describe Sieve la necesaria flexibilidad. Mano a mano con los clientes y sus constructores, en Lohne se fabrican herramientas individualizadas de moldeo por inyección que destacan por su alta precisión y su gran calidad. Partiendo del desarrollo y la construcción de herramientas, el know-how de esta plantilla de 28 empleados abarca servicios de ensayo, fabricación de prototipos y trabajos de reparación y modificación. El programa se completa con servicios de fabricación por encargo para empresas del entorno.

Amplio posicionamiento en el mercado

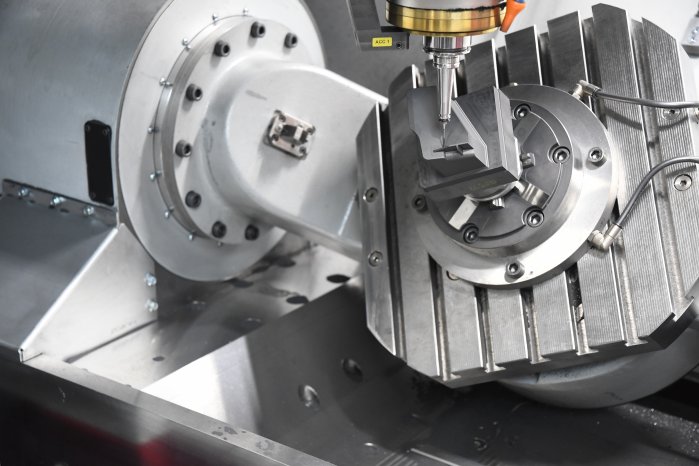

La base de clientes del fabricante de herramientas incluye empresas de sectores como la automoción, la construcción y la alimentación, pero también del ámbito de la tecnología eléctrica, la horticultura o la agricultura. «Para el sector de la automoción, que concentra el 70 por ciento de nuestro volumen de pedidos, fabricamos por ejemplo herramientas para los puntos de retención Isofix, cubiertas de correas dentadas, piezas separables para el interior o tapas de balancines», relata Sieve. Se fabrican herramientas para las que se procesa exclusivamente acero para herramientas hasta un tamaño de 1200 x 900 x 550 mm (X/Y/Z). Para ello, en el virutaje se utilizan cuatro máquinas de Hermle, dos de cinco ejes y dos de tres ejes. En el área de erosionado, Kröger trabaja con dos erosionadoras, una por hilo y otra por avellanado. Para garantizar la calidad de la fabricación se emplea una máquina medidora, entre otros elementos.

Una diferencia enorme

Meyer + Münster se convirtió en proveedor del fabricante de herramientas en el mismo momento en que Kröger entró en el mercado hace 21 años. Desde entonces, el distribuidor de herramientas, máquinas-herramienta y tecnología de sujeción de herramientas y piezas de trabajo ha forjado una estrecha asociación con el fabricante de herramientas. Su gerente, Hermann Meyer, es quien mejor conoce la fabricación en Lohne y sabe exactamente qué tecnologías se necesitan allí. Esta fue también la coyuntura hace siete años, cuando Kröger compró una nueva Hermle C40. La incorporación de esta fresadora, que suponía cambiar de SK 40 a HSK 63, hizo necesarios también nuevos porta-herramientas. ¿Habría que apostar de nuevo por los porta-herramientas retráctiles con los que se había trabajado hasta entonces? Había algunas cosas en contra: «En realidad, al sujetar por contracción, muchas veces habíamos buscado tres o cuatro centésimas y no las habíamos encontrado», explica Sieve. «Al mismo tiempo, para nosotros eran muy importantes unas fuerzas de retención grandes, una amortiguación de vibraciones alta y una larga durabilidad de los porta-herramientas». Entonces apareció Meyer con el powRgrip, que nos vino como anillo al dedo. Se trataba de un equipo de prueba que les facilitan a los posibles usuarios durante cuatro o cinco semanas en la mayoría de los casos. A continuación realizamos intensos ensayos con el sistema para comprobar la precisión de la concentricidad, el manejo y la calidad hasta el último detalle. Al principio, en Kröger eran escépticos en lo referente al prensado: ¿será capaz de sostenerse? «Pues se sostuvo. Y además se sostuvo muy bien. Incluso cuando pisamos a fondo el acelerador», recuerda Sieve. «En la comparación entre la sujeción retráctil y con powRgrip nos convenció especialmente la superficie. La diferencia era enorme».

Un sistema para todas las máquinas

Con estos resultados, a partir de entonces se impulsó coherentemente el cambio de la sujeción retráctil a powRgrip. «No obstante, hay que ser conscientes de que un cambio de estas características tiene sus consecuencias, por ejemplo en la programación», subraya Sieve. De hecho, Werkzeugbau Kröger también ha seguido trabajando hasta la actualidad con un número reducido de sujeciones retráctiles. Por tanto, el porta-herramienta no se puede programar íntegramente en todos los casos si se quiere disponer de una selección flexible en una máquina en la que, en último término, lo importante es fabricar. «Pero siempre debemos reaccionar de forma rápida y flexible a los deseos de nuestros clientes. Esta es una situación de tensión a la que hay que acostumbrarse», afirma Sieve. «En cualquier caso, no lo habríamos hecho si lo hubiéramos estado plenamente satisfechos con los porta-herramientas powRgrip».

Ahora, la flexibilidad en el uso de las máquinas en Kröger está garantizada desde hace mucho tiempo: En la actualidad, se usa powRgrip en todas las máquinas. «Debido a nuestra actividad cotidiana, esta posibilidad de usar el sistema en todas las máquinas es muy importante para nosotros», apunta Sieve. Con el paso del tiempo, se está aplicando ya casi toda la gama de productos de powRgrip. Esto incluye los portapinzas PG y las pinzas PG, que pueden alojar herramientas de metal duro de entre 0,6 y 16 mm de diámetro. También se emplea la solución especial PG secuRgrip, que ofrece una seguridad de extracción especialmente alta para las herramientas con superficie Weldon. «secuRgrip es una solución magnífica precisamente para el fresado trocoidal», afirma convencido Sieve. «Las fuerzas de retención son mucho mayores que con otros porta-herramientas, la fresa no se sale y así trabajamos más rápido». El año pasado también se sustituyó la unidad de sujeción por el último modelo de Rego-Fix. Con la PGU 9500, Kröger puede usar ahora desde PG6 a PG32 y, por tanto, trabajar con entre 0,2 y 25,4 mm. Lo decisivo es que el fabricante de herramientas puede ahora acercarse aún más a sus componentes gracias a los porta-herramientas más estrechos. Además, Sieve considera una gran ventaja que Rego-Fix no sea inmovilista en el ámbito del desarrollo de los productos: «Es cierto que el contorno de interferencia de powRgrip se cita siempre como un hándicap, pero los suizos trabajan continuamente para mejorar». El hecho de que Rego-Fix siempre tiene en mente a los fabricantes de herramientas al buscar innovaciones se demuestra con el ejemplo del mandrino PG15, para el que ahora se ofrece una pinza del 12. «Esto les permite a las empresas que fabrican piezas pequeñas trabajar muy cerca del contorno», añade Meyer. «Así Rego-Fix tiene en cuenta el hecho de que muchas piezas son cada vez más complejas, sensibles y de paredes más finas».

Seguridad de procesos, precisión, flexibilidad

En Kröger, el sistema powRgrip es actualmente un componente fundamental de la cadena de fabricación. Esto se debe a las grandes ventajas que aporta. «Así es bastante difícil que se produzca una sujeción incorrecta, siempre que se tenga en cuenta la limpieza necesaria», analiza Sieve la seguridad del proceso. «Al sujetar por contracción esto es distinto. En ese caso no se puede calentar un porta-herramienta durante demasiado tiempo. Sin embargo, no siempre se puede evitar que esto dure 10 o 20 segundos más. Entonces nadie controla cómo se debe crear la estructura, cuál debe ser la concentricidad o si hay algún porta-herramienta que sea necesario retirar de la circulación. Y una hora después se tiene en la máquina tres centésimas en el componente». Con el sistema powRgrip no habría estas incertidumbres Añade que el manejo es sencillo y el centraje de la herramienta es continuo. Si se tienen en cuenta las recomendaciones del fabricante, powRgrip funciona independientemente del operador y ofrece una gran flexibilidad, además de garantizar la seguridad del proceso. «Porque, a diferencia de la sujeción por contracción, donde para cada diámetro se requiere un porta-herramienta distinto», explica Sieve, «con un solo porta-herramienta powRgrip se pueden usar distintos manguitos».

Garantía de alta calidad y larga vida útil

Mientras que muchos usuarios de los porta-herramientas Rego-Fix cuantifican un aumento considerable en la vida útil de las herramientas, en Kröger este incremento solo se refleja cualitativamente: «Debido a que no tenemos producción en serie y mecanizamos siempre piezas distintas», afirma Sieve. «Pero puede decirse con seguridad que la vida útil es también más larga». Sobre todo ha mejorado considerablemente la calidad de los componentes. Aunque Kröger sigue erosionando después del fresado en la mayoría de los casos, esto genera ventajas directas: Sieve añade que la inversión necesaria para alcanzar la calidad final es mucho menor, por ejemplo al retocar y montar. «Cuanto más nos acercamos al resultado, tanto menos trabajo de retoque o montaje tenemos que hacer a posteriori. Mientras que antes teníamos que retocar algunas herramientas durante tres o cuatro días, ahora la máquina nunca está ocupada más de un día». En vista de los plazos tan ajustados que debe cumplir Kröger, esto es el colofón de la situación ventajosa. Además, no menos importante, porque powRgrip también consigue reducir un poco la presión en el área de rectificado. En este sentido, se ha logrado sustituir diversas aplicaciones por el fresado sin hacer concesiones en cuanto a calidad. «De hecho, desde el punto de vista del comprador de herramientas, se puede constatar que para la sujeción por contracción es necesario comprar periódicamente nuevos porta-herramientas. En cambio, los porta-herramientas powRgrip carecen prácticamente de limitaciones en cuanto a uso». Solo una cifra como dato complementario: Rego-Fix garantiza para los porta-herramientas una exactitud permanente a lo largo de 20 000 ciclos de sujeción.

Productos sólidos, triángulo sólido

La asociación entre Werkzeugbau Kröger y Meyer + Münster lleva más de dos décadas basada en la confianza. «Para nosotros, una de las grandes ventajas de esta colaboración consiste en que tenemos un socio distribuidor que representa marcas excelentes. Además de la tecnología de sujeción, esto nos permite obtener también magníficas fresas, brocas y herramientas roscadas», afirma convencido Sieve. «Así podemos progresar como fabricante de herramientas». Por tanto, el triángulo entre usuario, fabricante y proveedor funciona a la perfección. Hace poco se añadió un nuevo componente: el intercambio de impresiones en Suiza que reúne a los usuarios de powRgrip que desean conocer mejor el sistema y el fabricante Rego-Fix y hacer que su fabricación sea aún más eficiente.