La construction d’outils est une des branches confrontée depuis déjà un certain temps à des exigences croissantes. Dans le cadre de l’orientation marquée sur les clients, l’accent est mis en particulier sur la durabilité et la qualité des outils : « Des tolérances strictes sont tout aussi indispensables qu’une longue durabilité des outils », souligne le gérant Hans-Jürgen Kröger. « Un outil précis, correspondant aux besoins, qui fonctionne impeccablement après des années et des milliers de cycles de production est la condition sine qua non pour un processus de production rentable. » Autant d’exigences que l’outilleur Kröger se doit de relever dans l’urgence au quotidien. Michael Sieve, responsable des achats techniques et du traitement des offres chez Kröger, est fier car il estime que ces défis sont relevés avec succès. L’outilleur Kröger GmH est bien implanté sur le marché depuis 1998, « toujours à pied d'œuvre pour nos clients », explique Sieve en ce qui concerne la flexibilité nécessaire. Main dans la main avec les clients et leurs constructeurs, nous fabriquons à Lohne des outils de moulage par injection individuels ultra-précis et haut de gamme. Le savoir-faire de l’équipe, composée de 28 collaborateurs, va du développement et de la construction d’outils aux prestations d’essai et à la fabrication de prototypes, sans oublier les travaux de réparation et de transformation. Le programme est complété par la production à façon pour des entreprises de la région.

Largement implanté sur le marché

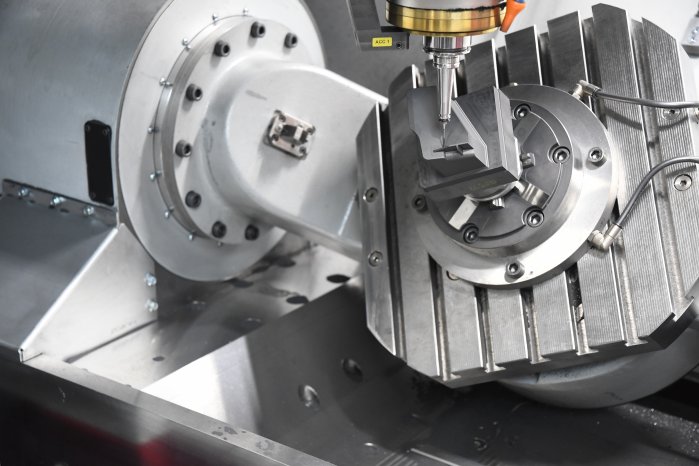

Parmi les fidèles clients de l’outilleur figurent des entreprises de l’industrie automobile, du bâtiment et de l’industrie alimentaire ainsi que des entreprises du secteur de l’électrotechnique, de la technique horticole ou agricole. « Nous fabriquons par exemple des outils pour des points d’ancrage Isofix, des recouvrements de courroies dentées, des pièces de finition intérieure ou des couvercles supérieurs pour soupapes pour l’industrie automobile, qui ne représentent pas moins de 70 pour cent du volume de nos commandes », raconte Sieve. Ces outils, pour lesquels on utilise exclusivement de l’acier à outils, sont disponibles jusqu’à une dimension de 1200 x 900 x 550 mm (X/Y/Z). Pour l’usinage, nous employons quatre machines Hermle – dont deux à cinq et deux à trois axes. Dans le domaine de l’électroérosion, Kröger utilise deux machines de fonçage et deux machines d’électroérosion à fil. Une machine de mesure sert entre autres à garantir la qualité de la fabrication.

Une différence de taille

Dès l’entrée sur le marché de Kröger il y a 21 ans, Meyer + Münster travaille comme sous-traitant pour l’outilleur. Depuis, ce concessionnaire proposant de la technique d’outillage et de serrage pour les pièces à usiner, des outils et machines-outils entretient un partenariat étroit avec l’outilleur. Le gérant Hermann Meyer connaît parfaitement la production à Lohne ainsi que les technologies nécessaires. C’était la situation telle qu’elle se présentait il y a sept ans, lorsque Kröger a fait l’acquisition d’une nouvelle Hermle C40. De nouveaux points d’ancrage étaient également nécessaires suite au changement de la fraiseuse après le passage de la SK 40 à la HSK 63. Serait-il judicieux d’utiliser à nouveau les points d’ancrage de frettage utilisés à ce jour ? Mais certains points s’y opposaient : « Pour le frettage, nous étions souvent à la recherche de trois à quatre centièmes, malheureusement sans succès », raconte Sieve. « De plus, nous attachions une grande importance à des forces de serrage élevées, à un amortissement élevé des vibrations et à une longue durée de vie des points d’ancrage. » Meyer s’est donc tout naturellement tourné vers le powRgrip en utilisant immédiatement une unité de test identique à celle qu’elle met généralement à disposition des utilisateurs potentiels pour une durée de quatre à cinq semaines. Nous avons ensuite effectué des essais intensifs avec le système pour contrôler soigneusement la précision de la concentricité, de l’utilisation et de la qualité. Au départ, Kröger était sceptique en ce qui concernait l’emboutissage : est-ce que ça va vraiment résister ? « Et ça a résisté. Même très bien et même à plein rendement », raconte Sieve. « En comparant les points d’ancrage de frettage et les points d’ancrage powRgrip, nous avons en particulier été convaincus par la surface. La différence était énorme. »

Une utilisation en continu

En partant de ces résultats, la société a tout mis en œuvre pour remplacer les points d’ancrage de frettage par des points d’ancrage powRgrip. « Mais il faut être conscient du fait qu’une telle transition ne reste pas sans conséquences, par exemple pour la programmation », souligne Sieve. L’outilleur Kröger travaille encore aujourd’hui en partie avec des points d’ancrage de frettage. Pour pouvoir choisir librement une machine de production, il n’est pas toujours possible d’effectuer la programmation globale du point d’ancrage des outils. « Mais nous devons toujours réagir rapidement et de façon flexible aux souhaits de nos clients. Ce sont des contraintes contradictoires qu’il s’agit de résoudre », dit Sieve. « Mais nous ne l’aurions pas fait si nous n’étions pas si satisfaits des points d’ancrage powRgrip. »

Cela fait déjà un certain temps que Kröger garantit la flexibilité d’utilisation des machines : de nos jours, on utilise powRgrip sur toutes les machines. « En raison des affaires courantes, cette perméabilité du système nous importe beaucoup », souligne Sieve. Entretemps, nous utilisons la quasi-totalité de la gamme de produits de powRgrip. Cela concerne les porte-pinces PG ainsi que les pinces de serrage PG, qui permettent de réceptionner des outils en carbure monobloc d’un diamètre de 0,6 à 16 mm. Nous employons également la solution spéciale PG secuRgrip, qui garantit une sécurité de serrage extrêmement élevée des outils avec un méplat Weldon. Sieve est certain que « SecuRgrip est formidable, surtout pour les fraises trochoïdales ». « Les forces de serrage sont nettement supérieures à celles des autres points d’ancrage, la fraise n’est pas retirée et nous pouvons travailler à une cadence plus rapide. » L’année dernière, nous avons également remplacé l’unité de serrage par le tout nouveau modèle de Rego-Fix. Avec la PGU 9500, Kröger peut maintenant utiliser de la PG6 à la PG32 et donc travailler de 0,2 à 25,4 mm. Le point décisif : maintenant, l’outilleur peut se rapprocher encore davantage de ses pièces à usiner grâce aux points d’ancrage plus fins. Sieve estime également que le fait que Rego-Fix ne cesse de mettre au point de nouveaux produits représente un avantage de poids : « on cite toujours l’encombrement de powRgrip comme aspect négatif. Mais les Suisses s’emploient en permanence à améliorer leurs produits. » Pour ces améliorations constantes, Rego-Fix pense aussi toujours à l’outilleur, ce que démontre par exemple le dispositif de fixation PG15, pour lequel la société propose maintenant une pince de douze. « Les entreprises, qui fabriquent des petites pièces, peuvent ainsi travailler avec des contours très précis », dit Meyer. « Ainsi, Rego-Fix tient compte du fait que de nombreuses pièces sont de plus en plus complexes, minces et fragiles. »

Processus fiable, précis, flexible

Chez Kröger, le système powRgrip est maintenant un composant fondamental de la chaîne de fabrication. Des avantages indéniables en font un élément incontournable. « Il est ainsi presque impossible de commettre des erreurs lors du serrage, à condition de tenir compte de la propreté requise, » c’est en ces termes que Sieve commente la fiabilité des processus. « La situation n’est pas la même pour le frettage. Ici, il ne faut pas réchauffer le point d’ancrage trop longtemps. Mais il n’est pas toujours possible d’exclure que cela dure parfois 10 ou 20 secondes de plus. Ensuite, plus personne ne contrôle la qualité de la structure, la précision de la concentricité ou si un des points d’ancrage doit être retiré de la circulation. Et une heure plus tard, on se retrouve avec trois centièmes sur le composant fabriqué sur la machine. » Avec le système powRgrip, il n’y a plus d’incertitudes. L’utilisation est simple et le centrage de l’outil est toujours garanti. Si on se conforme aux recommandations du fabricant, powRgrip fonctionne indépendamment de l’utilisateur tout en garantissant la fiabilité des processus et une flexibilité élevée. « Contrairement au frettage, où un point d’ancrage est nécessaire pour chaque diamètre », dit Sieve, « il est possible d’utiliser un point d’ancrage powRgrip avec différentes cosses. »

Garantir une qualité haut de gamme durable

Alors que de nombreux utilisateurs des points d’ancrage Rego-Fix témoignent d’une nette augmentation des durées de vie des outils, il est difficile d’exprimer cette augmentation chez Kröger en se basant uniquement sur la qualité : « parce que nous ne produisons pas en série et que nous usinons toujours différentes pièces, » ajoute Sieve. « Mais on peut dire sans aucun doute que la durée de vie est plus longue. » Il a surtout été possible d’améliorer nettement la qualité des composants. Bien que Kröger procède le plus souvent à l’érosion après le fraisage, on en tire avantage directement : le travail nécessaire pour obtenir la qualité finale est nettement moins important – par exemple pour redresser et monter les pièces. « Plus nous approchons du résultat, moins il y a de travail par la suite pour le bouchonnement ou le montage. Autrefois, nous étions parfois obligés de bouchonner des outils pendant trois à quatre jours. Aujourd’hui, la machine ne fonctionne jamais plus d’une journée. » Comme Kröger est toujours pressée par le temps, le cercle se referme, notamment parce que powRgrip parvient également à réduire la pression dans le domaine de la rectification. Ici, différentes applications ont pu être remplacées par le fraisage – à qualité identique. « Il faut également souligner que les acheteurs d’outils doivent régulièrement acheter de nouveaux points d’ancrage pour le frettage. Les points d’ancrage powRgrip quant à eux sont utilisés de façon quasiment illimitée. » Un chiffre du fabricant à ce propos : Rego-Fix garantit une précision constante des points d’ancrage pendant 20000 cycles de serrage.

Des produits performants, un triangle performant

Le partenariat de l’outilleur Kröger et de Meyer + Münster est empreint de confiance depuis plus de vingt ans. « Pour nous, pouvoir compter sur un partenaire commercial, qui représente de très bonnes marques, est un avantage conséquent. Il ne nous propose pas seulement la technique de serrage mais aussi des fraises, perceuses et outils de filetage haut de gamme », Sieve en est convaincu. « Cela nous permet d’avancer en tant qu’outilleur. » Le triangle composé des utilisateurs, du fabricant et du fournisseur fonctionne à merveille. Un nouvel élément est venu s’y ajouter récemment : l’échange des expériences faites en Suisse par les utilisateurs de powRgrip, qui souhaitent apprendre à mieux connaître le système et le fabricant Rego-Fix et qui veulent rentabiliser encore davantage leur production.