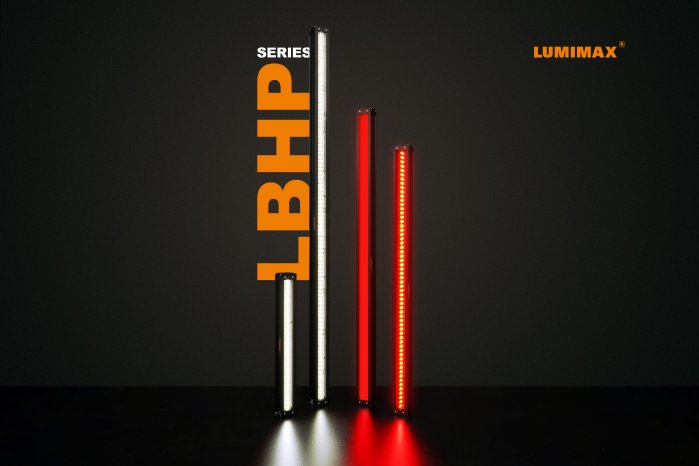

Die Abkürzung „HP“ im Akronym LBHP steht für „High Performance“ und bezieht sich nicht nur auf die hohen Lichtleistungen der neuen modularen Balkenbeleuchtungen.

Durch den Einsatz modernster High-Power-LED-Technologie und einer optimierten Leistungselektronik erreichen die Beleuchtungen Helligkeiten von 120.000 Lux im Dauerbetrieb und sogar bis zu 1 Million Lux im Blitzbetrieb. Diese beeindruckenden Werte „verstecken“ sich in einem kompakten Aluminiumprofil, das nicht nur leicht, sondern auch flexibel konfigurierbar ist. Die Beleuchtungslängen können in 100-mm-Schritten individuell gewählt werden, was zu einer schnellen und kostengünstigen Verfügbarkeit führt, da spezifische Konstruktionen und Einzelfertigungen entfallen. Mit diesem Modulkonzept lassen sich sehr lange Beleuchtungen mit einer Leuchtfeldlänge von bis zu vier Metern realisieren. Dadurch können enorm große Prüfobjekte wie Karosserieteile oder Plattenmaterial mit nur einer Beleuchtung homogen ausgeleuchtet werden, selbst aus weiten Arbeitsabständen von über einem Meter.

Flexibilität dank optischem Zubehör

Ein weiterer Vorteil der neuen LBHP-Serie liegt in der Möglichkeit, die Beleuchtung durch optisches Zubehör wie Lens Arrays, Diffusoren und Polarisatoren flexibel an die jeweilige Applikation anzupassen. Dies lässt eine präzise Steuerung des Lichtwinkels sowie eine gezielte Ausleuchtung des Prüfbereichs zu. So können mithilfe der Lens Arrays die Abstrahlwinkel der LEDs von 150° schrittweise auf bis zu 16° reduziert werden, um eine optimale Fokussierung des Lichts auf den gewünschten Abstand zu garantieren. Zusätzlich können je nach Beschaffenheit der zu prüfenden Oberfläche Diffusoren, Polarisatoren oder eine Kombination aus beiden eingesetzt werden. Die Auswahl verschiedener Wellenlängen von Blau (470 nm) bis Infrarot (850 nm) unterstützt eine kontrastreiche Darstellung der Prüfmerkmale und somit eine zuverlässige Auswertung. Diese Anpassungsfähigkeit gewährleistet eine sichere Lösung auch anspruchsvoller Prüfaufgaben.

Robust und kompakt – für industrielle Anwendungen

Das Beleuchtungsdesign setzt neben Flexibilität ebenso auf Kompaktheit sowie Leichtigkeit und vereinfacht damit die mechanische Integration der LBHP-Serie – selbst bei Platzmangel oder schnell bewegten Prozessen. Für die Montage können sowohl das rückseitige Nutenprofil als auch die stirnseitigen Montagebohrungen genutzt werden. In Verbindung mit dem Montagewinkel ermöglicht dies zugleich eine drehbare Montage. Trotz ihrer Kompaktheit halten die Balkenbeleuchtungen industriellen Bedingungen stand. Die Schutzart IP50 kann bei Bedarf auf IP64 erweitert werden. Zukünftig stehen Konfigurationen für die Lebensmittel- und Pharmaindustrie mit Schutzart IP69K zur Verfügung.

Bewährte Technologie für einfache Integration

Neben dem neuen mechanischen Konzept findet sich ebenso bewährtes Know-How in der LBHP-Serie, beispielsweise das einheitliche M16-Anschlusskonzept sowie die integrierte Controllertechnologie für eine zügige elektrische Integration und einen zuverlässigen Betrieb im Permanent-/Schalt- oder Blitzmodus. Letzterer gewährleistet dank äußerst kurzer Blitzzeiten (10 bis 750 µs) und Helligkeiten (bis 1 Mio. Lux) fremdlichtunabhängiges Prüfen ohne Bewegungsunschärfe. So können z. B. Logistikprozesse – selbst bei großen Portalen – zuverlässig umgesetzt werden.

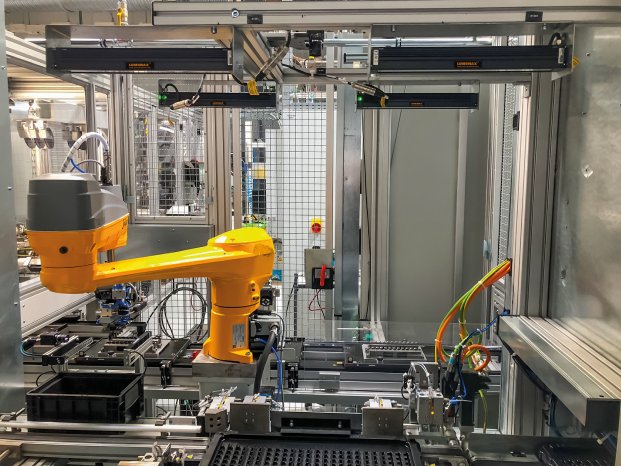

Praxiseinsatz bei einer Pick&Place-Aufgabe im Bereich E-Mobilität

Ein Beispiel für den erfolgreichen Einsatz der neuen LBHP-Serie ist die Zusammenarbeit mit Schaeffler. Seit über 75 Jahren treibt die Schaeffler Gruppe zukunftsweisende Erfindungen und Entwicklungen im Bereich Motion Technology voran. Mit innovativen Technologien, Produkten und Services in den Feldern Elektromobilität, CO2-effiziente Antriebe, Fahrwerkslösungen, Industrie 4.0, Digitalisierung und erneuerbare Energien ist das Unternehmen ein verlässlicher Partner, um Bewegung effizienter, intelligenter und nachhaltiger zu machen – und das über den kompletten Lebenszyklus hinweg. Die Motion Technology Company produziert Präzisionskomponenten und Systeme für Antriebsstrang und Fahrwerk sowie Wälz- und Gleitlagerlösungen für eine Vielzahl von Industrieanwendungen. Mit dem Bereich Special Machinery hat Schaeffler an 14 Standorten weltweit ein Netzwerk zur Realisierung von Produktionslösungen. Einer dieser Standorte befindet sich in Bühl und hat sich auf Produktionslösungen für die Herstellung und Prüfung von Komponenten und Systemen für die Elektromobilität, insbesondere der Rotor- & Statorfertigung, spezialisiert.

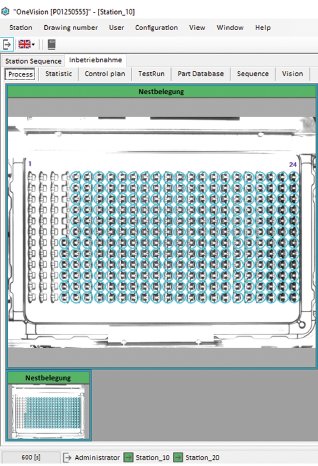

Im konkreten Anwendungsfall galt es, eine hochautomatisierte Produktionsanlage für Statoren zu optimieren. Das eingesetzte Bildverarbeitungssystem sollte einen Roboter dabei unterstützen, Einzelteile präzise aus einer Sichtverpackung, einem sogenannten Blister, zu entnehmen und zu platzieren. Die Blister, etwa 400 x 600 mm groß, werden über fahrerlose Transportsysteme (FTS) vollautomatisch an die einzelnen Produktionsstationen (Bahnhöfe) geliefert. Im ersten Fall befüllt der am jeweiligen Bahnhof positionierte Roboter die Blister mit Bauteilen. Die Kamera erteilt dabei eine Freigabe, ob die Nester im Blister leer sind und keine Rückstände von vorherigen Bauteilen enthalten. Folglich kann das Fertigteil in das Nest abgesetzt werden. Während der Bestückung erhält der Roboter fortlaufend Informationen darüber, welche Plätze noch für die Beladung verfügbar sind. Im zweiten Szenario entnimmt der Roboter die entsprechenden vorgefertigten Objekte. Zweck in beiden Fällen ist es, die produzierten Teile erfolgreich in den weiteren Produktionsprozess einzuführen.

Zentrales Ziel war es, die Effizienz und Präzision des „Pick & Place“-Prozesses zu maximieren, indem der Roboter in der Lage ist, mehrere Einzelteile gleichzeitig aus den Blistern zu entnehmen und korrekt in die Produktionslinie einzufügen. Dabei ist eine Vollständigkeitsprüfung mit Hilfe eines Bildverarbeitungssystems unerlässlich. Es muss sichergestellt werden, dass alle erforderlichen Teile in korrekter Position und Anzahl in der Verpackung vorhanden sind. Bereits ein fehlendes oder falsch positioniertes Objekt kann den gesamten Produktionsprozess beeinträchtigen und zu Verzögerungen führen, was besonders in hochfrequenten Fertigungsprozessen inakzeptabel ist. Zudem ist eine wiederholte Vollständigkeitsprüfung erforderlich, da mehrere Eingriffe in die Maschine erfolgen.

Die baulichen Gegebenheiten in der Anlage stellten eine weitere Hürde bei der Implementierung des Bildverarbeitungssystems dar. Aufgrund des Platzbedarfs des Roboters musste zwischen Kamera, Beleuchtung und Blister ein Arbeitsabstand von etwa 120 cm eingehalten werden. Dies stellte die Ingenieure vor eine zusätzliche Herausforderung, da Beleuchtungslösungen in der Regel mit zunehmender Entfernung an Intensität und Homogenität verlieren. Es war also eine leistungsstarke Lösung notwendig, die auch bei großen Distanzen für eine ausreichende und gleichmäßige Ausleuchtung sorgt und dabei platzsparend in eine bestehende Fertigungslinie integriert werden kann. Gleichzeitig sollte das System anpassungsfähig und kosteneffizient bleiben, um schnell auf veränderte Anforderungen reagieren zu können.

Problematisch war darüber hinaus die Instabilität der Blister. Diese bestehen aus Tiefziehfolie und tendieren dazu, sich während des Transports und der Lagerung leicht zu verformen. Das führte bei direkter Beleuchtung durch ein Flächenlicht zu unerwünschten Reflexionen, welche die Bildauswertung erheblich erschwerten. Besonders problematisch war es bei den zu prüfenden schwarzen Teilen, die wenig Kontrast zum ebenfalls schwarzen Blistermaterial boten. In diesem speziellen Fall war auch der exakte Einfallswinkel der Beleuchtung für ein zufriedenstellendes Prüfbild entscheidend.

Lösung dank leistungsstarker und kompakter LBHP-Balken

Um diese komplexen Ansprüche zu erfüllen, entschied sich Schaeffler Special Machinery für die neue LBHP-Serie von LUMIMAX®. Für die Ausleuchtung des Blisterbereichs werden vier leistungsstarke Infrarot-Balken mit einer jeweiligen Länge von 300 mm verwendet. Die Infrarotbeleuchtung bietet im konkreten Anwendungsfall mehrere entscheidende Vorteile: Einerseits ermöglicht sie eine homogene und kontrastreiche Ausleuchtung des Prüffeldes – selbst bei einem Arbeitsabstand von 120 cm. Andererseits verhindert sie durch ihre unsichtbare Strahlung unerwünschte Reflexionen auf den ungleichmäßigen Oberflächen der Blister.

Zusätzlich wurde ein Tageslichtsperrfilter am Kamerasystem eingesetzt, der dafür sorgt, dass das Bildverarbeitungssystem auch bei starkem Umgebungslicht, wie etwa die Hallenbeleuchtung, zuverlässig arbeitet. In Kombination mit einem speziellen Infrarotfilter, der exakt auf die verwendete Wellenlänge der Beleuchtung abgestimmt ist, konnten so optimale Prüfbedingungen geschaffen werden.

Ein wesentlicher Vorteil der LBHP-Serie ist – wie bereits zu Beginn erwähnt – ihre modulare und kompakte Bauweise, die es ermöglicht, die Beleuchtungen individuell an die vorhandenen Platzverhältnisse und Aufgaben anzupassen. Dank des modularen Designs konnte die Anzahl der benötigten Beleuchtungseinheiten von ursprünglich sechs auf vier reduziert werden, was Kosten einsparte. Trotz der geringeren Beleuchtungsanzahl bleibt die Lichtleistung konstant.

Mit LBHP-Balkenbeleuchtungen zu messbaren Effizienzgewinnen

Zusammenfassend kann festgehalten werden, dass die neuen LBHP-Balkenbeleuchtungen von LUMIMAX® eine entscheidende Rolle dabei spielen, die anspruchsvollen Prüfanforderungen von Schaeffler Special Machinery zu erfüllen. Durch ihre hohe Flexibilität, Leistungsstärke sowie kompakte Bauweise konnten sie die Herausforderungen in Bezug auf den großen Arbeitsabstand, die schwierigen Licht- und die begrenzten Platzverhältnisse erfolgreich meistern. Die Reduzierung der Beleuchtungseinheiten und die Integration in den bestehenden Produktionsprozess führten zu einer signifikanten Steigerung der Effizienz und Präzision der Prüfung, während gleichzeitig die Kosten optimiert wurden.