Die Gründe für schwankende Dosiervolumen liegen in den vielfältigen Parametern begründet, die Einfluss auf den Dispensprozess haben. Als offensichtlichste Variablen können hier der an der Kartusche anliegende Druck und die Dosierzeit genannt werden. Aber auch weniger offensichtliche Werte wie die Umgebungstemperatur, der Füllstand der Kartusche und die Verweilzeit der Kartusche auf der Maschine können einen spürbaren Einfluss haben.

Einflussfaktoren beim Zeit/Druck-Dosierverfahren

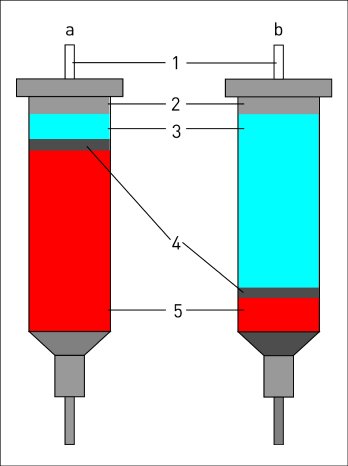

Unterschiedliche Dispensverfahren reagieren unterschiedlich stark auf verschiedene Prozessvariablen und erzeugen daher auch unterschiedlich starke Schwankungen in der Dosiermenge. Die preisgünstigste Variante zu Dosieren ist zweifelsfrei das Verfahren „Zeit / Druck“. Die Wirkungsweise eines solchen Dosiersystems ist sehr einfach. Durch Druckbeaufschlagung der Kartusche wird das Medium durch die Dosiernadel aus der Kartusche gedrückt. Dabei richtet sich die Dosiermenge danach, wie lange dieser Druck an der Kartusche ansteht. Belässt man diesen Druckpuls immer gleich, so kann man eine Abnahme des Dosiervolumens beobachten, je leerer die Kartusche wird. Grund für dieses Verhalten ist der mit Abnahme des Füllstands immer größer werdende leere Raum in der Spritze (Abb. 1). Bei gleich bleibendem Eingangsdruck und konstanter Zeitspanne, in der sich der Hohlraum mit Luft füllen kann, wird der Enddruck in der Kartusche immer geringer. Dadurch verringert sich auch die dosierte Menge.

Ein weiterer Faktor, der ein ungleichmässiges Ergebnis hervorruft, ist die Erwärmung des Dosiermediums. Diese entsteht durch das andauernde Komprimieren und Entspannen des Kartuscheninhalts. Durch diese Druckwechsel entsteht der gleiche Effekt, der auch beim Aufpumpen eines Fahrradreifens von Hand beobachtet werden kann: Es wird Wärme erzeugt. Diese Erwärmung einer Flüssigkeit führt zu einer Veränderung der Viskosität und somit ebenfalls zu schwankenden Ergebnissen.

Archimedische Schraube

Beim Schraubenventil wird das zu dosierende Medium mit einer Förderschnecke in Form einer archimedischen Schraube bewegt. Mittels Luftdruck wird das Medium aus der Kartusche in die Förderschnecke gedrückt. Der an der Kartusche anliegende Druck ist jedoch so gering, dass bei still stehender Schraube kein Medium gefördert wird. Der Druck kann somit ständig an der Kartusche anstehen. Die geförderte Menge ist praktisch nur abhängig von der Anzahl der Schraubendrehungen und der Schraubensteigung. Allerdings können sich immer noch viskositätsabhängige Schwankungen ergeben, da die Schraube im Förderrohr nicht 100%-ig dichten kann. Somit machen sich das Alter des zu förderndes Mediums sowie Veränderungen der Umgebungstemperatur und die damit verbundenen unterschiedlichen Viskositäten durch Unterschiede in den geförderten Mengen bemerkbar.

Einfluss beim Jet-Dosierventil

Immer häufiger wird das "Jetten" eingesetzt, eine äusserst schnelle, präzise und berührungslose Dosiermethode welche sich für ein sehr breites Spektrum von Anwendungen eignet. Mittels eines schnell schwingenden Keramikstössels werden kleinste Tropfen einzeln aus dem Ventil "geschossen". Diese Technik ist heute die Dosiermethode mit der besten Reproduzierbarkeit der Dosiermenge. Aber selbst hier haben Luftdruck und Viskosität Einfluss auf das Ergebnis.

Heizen oder Kühlen

Wie Eingangs dargestellt sind solche Mengenschwankungen in der Fertigung unerwünscht, stellen sie doch eine nicht unwesentliche Schwankung in der Qualität des Produkts dar. Es müssen Methoden und Technologien eingesetzt werden, um die Veränderungen zu verhindern oder zu kompensieren.

Eine elegante Methode um den Temperatureinfluss auszuschalten ist der Einsatz eines Heiz/Kühlventils. Solche Ventile enthalten Peltier-Elemente welche dem Ventilsitz je nach Bedarf Wärme zu- oder abführen und somit die Temperatur konstant halten. Dadurch sind die Bedingungen beim Dosieren unabhängig von der Umgebungstemperatur. Solche Ventile gibt es als Zeit/Druck- oder Schraubendosiersystem und können mit einem Luft- oder einem Flüssigkeits-Wärmetauscher arbeiten.

Optisch Messen

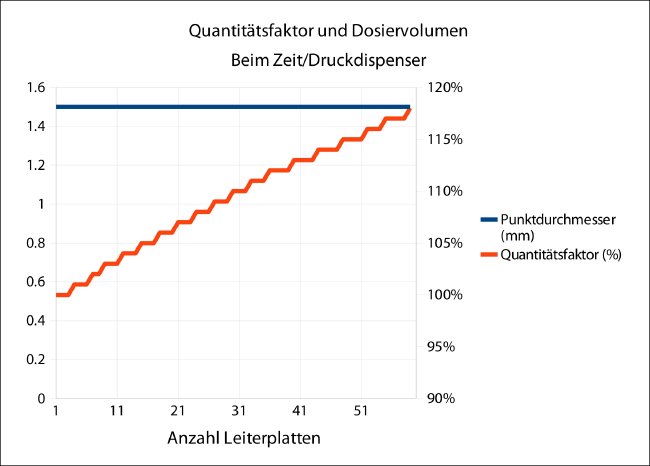

Die oben gezeigte Methode der Temperaturregelung alleine genügt für sehr genaue Volumenkonstanz über lange Zeiträume jedoch nicht, weil sie nicht alle Einflussfaktoren ausschalten kann. Bessere Resultate können nur mit einer Regelstrecke erreicht werden, welche die tatsächlich dosierte Menge misst und regelmässig kalibriert. Hierbei wird eine vorher festgelegte Referenzmenge dosiert und mit einem geeigneten Verfahren überprüft, ob diese einer vorher festgelegten Quantität entspricht. Nachdem das Ergebnis dieser Prüfung vorliegt, verändert die Maschine die Einstellungen eines Quantitätsfaktors derart, dass die dosierte Referenzmenge wieder im Toleranzbereich liegt (Abb. 2). Das Dosierergebnis bleibt jetzt trotz wechselnder Parameter stabil.

Ein solches Verfahren wird automatische Dosiermengen-Kalibrierung genannt oder englisch "Automatic Dot Size Adjustment", ADSA. Die Bestimmung der dosierten Menge geschieht auf optischem Weg. Der Dosierpunktes wird mit einer Kamera aufgenommen und die Fläche des Punktes wird mit schnellen Bildverarbeitungsroutinen berechnet. Weist der Tropfen einen zu kleinen Durchmesser auf, so wird der Dispensprozess so beeinflusst, dass beim nächsten Mal eine grössere Menge dosiert wird. Solche Testpunkte werden meistens ausserhalb des Zielprodukts auf einer bekannten, reproduzierbaren Oberfläche dosiert weil die Grösse des Punktes nicht nur vom Volumen sondern auch vom Benetzungswinkel abhängt.

Zusammenfassung

In der Vergangenheit wurden verschiedene Versuche unternommen, das Dosiervolumen mit empirischen Modellen zu steuern, welche auf der Messung von verschiedenen Parametern wie Temperatur, Druck und Füllstand beruhte. Solche Modelle sind aufwändig und es fehlt ihnen etwas wichtiges, nämlich die Kontrolle des tatsächlichen Volumens. Nur mit einem aktiven Regelverfahren wie dem hier vorgestellten ADSA (Automatic Dot Size Adjustment) kann die geforderte Qualität reproduzierbar garantiert werden.

ADSA ist ein langjährig getestetes Verfahren, das Fertigungsschwankungen aufgrund variierender Umgebungsbedingungen aktiv ausgleicht. Bei entsprechender Einstellung kann das System ausserdem leere Kartuschen und verstopfte Dosiernadeln erkennen. Die Prozesssicherheit wird mit einer geringfügig höheren Durchlaufzeit erkauft. ADSA lässt sich sowohl beim Nadeldispensen als auch beim Jetten einsetzen. Durch ADSA lässt sich auch mit einem einfachen Zeit/Druck-Dosiersystem ein sehr konstantes Dosierergebnis erreichen.