Das Wasserstrahlschneiden bei 6.200 bar bringt viele Vorteile mit sich – der augenfälligste ist wahrscheinlich die höhere Schnittgeschwindigkeit gegenüber konventionellen 4.000-bar-Anwendungen: Je nach Material lässt sich die Geschwindigkeit um bis zu 50% oder sogar darüber hinaus steigern. Doch das ist nicht der einzige Vorzug, den der Einsatz des extrem hohen Drucks mit sich bringt.

6.200 bar bringt zusätzliche Aufträge

Im Lohnschneideunternehmen Innocut Solution Schäfer GmbH aus dem hessischen Bad Nauheim ist seit mehreren Jahren eine STREAMLINE PRO Hochdruckpumpe mit 125 PS in Betrieb. Diese möchte Jochen Schäfer, Inhaber und Geschäfts-führer des Unternehmens, nicht mehr missen: „Die Anschaffung der Pumpe hat sich absolut gelohnt. Es gibt Aufträge, die wir gar nicht anders bekommen könnten. So schneiden wir z.B. 5 mm dünnes Alu-minium im Dauerbetrieb bei 5.300 bar 3-4-lagig – mit einer 4.000-bar-Pumpe, die wir im Dauerbetrieb mit 3.600 bar laufen lassen, wäre das nur bedingt möglich. Das heißt für uns eine Geschwindigkeitssteigerung von 50% gegenüber der kleineren Pumpe. Den Auftrag dazu haben wir in erster Linie deshalb bekommen, weil die Zuschnitte glatt sein müssen – das Material darf keine Wärme abbekommen, weil es sich sonst verbiegt. Wir schneiden unregelmäßige Konturen; wenn es da zu einem Wärmeeintrag kommt, ist Materialverzug möglich und das darf nicht passieren. Es gab auch Überlegungen, den Auftrag ins Ausland zu vergeben, aber unsere 125-PS-Pumpe erlaubt uns bei 5.300 bar den Einsatz von vier Schneidköpfen. Dadurch sind wir konkurrenzfähig gegenüber Billiglohnländern und konnten die Fertigung in Deutschland halten.“

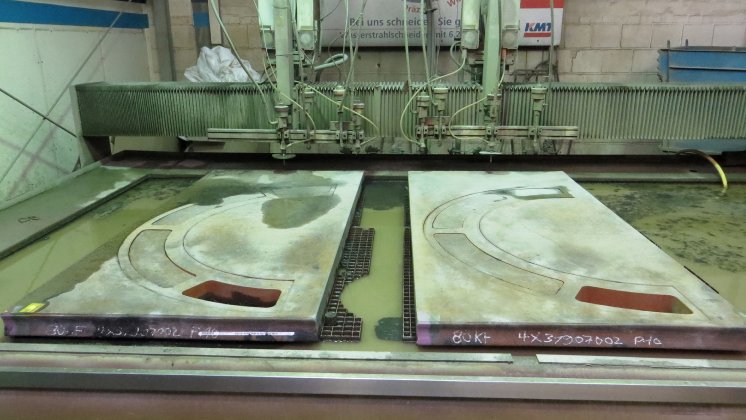

Innocut Solution verfügt über drei Schneidtische, von denen zwei mit konventionellen 4.000-bar-Pumpen ausgerüstet sind und einer von KMTs STREAMLINE PRO 125 Pumpe angetrieben wird. Das verschafft natürlich eine gewisse Flexibilität und verdeutlicht auch die Wirtschaftlichkeit der PRO-Pumpe. Schäfer dazu: „Wir benutzen die 6.000-bar-Maschine für viele unterschiedliche Aufträge. Da wir über einen Schneidtisch mit 4.000-bar-Pumpe und einen mit 6.000-bar-Pumpe verfügen, können wir direkt vergleichen: Dabei zeigt die Praxis, dass die Stückkosten bei 6.000 bar etwa 15-20% günstiger sind.“

Je dicker der Werkstoff, desto größer der Vorteil

Trotz der universellen Einsetzbarkeit der Technologie gibt es natürlich Anwendungsfälle, für die sich der extrem hohe Druck besonders bezahlt macht – dabei lässt sich die Kernaussage treffen, dass der Vorteil größer wird, je dicker der Werkstoff ist. Auch das kann Jochen Schäfer bestätigen: „Im Dauerbetrieb läuft die Pumpe bei 5.300 bar, aber wenn es nötig ist, z.B. in der Einzelfertigung oder besonders bei dicken Materialien, erhöhen wir den Druck natürlich. So erreichen wir mehr Geschwindigkeit aber auch höhere Qualität – gerade bei dicken Materialien erhöht sich die Schnittkantenqualität signifikant, da der Verriss des Schnittes 20-30% später anfängt.“

Bei den meisten Anwendungen kommt es dann aber doch auf die Schnittgeschwindigkeit an – und da erweist sich die Kombination des hohen Drucks mit der starken Motorleistung laut Jochen Schäfer als unschlagbar: „Wenn es auf Kosten ankommt, sind die 6.000 bar den 4.000 bar überlegen: Die Geschwindigkeitssteigerung beträgt je nach Material 40-70%. Dabei sind 40% der Regelfall, aber es gibt auch Werkstoffe, bei denen wir bis zu 70% erreichen, wie z.B. im Gummibereich: bei dickem oder mehrlagigem Gummi ergeben sich erhebliche Vorteile. Hier verteilen wir mit unserer 125-PS-Pumpe den Druck auf bis zu 8 Düsen, und das ist natürlich unschlagbar.“